Tìm hiểu các bộ phận dập đồng và công dụng của chúng trong ngành

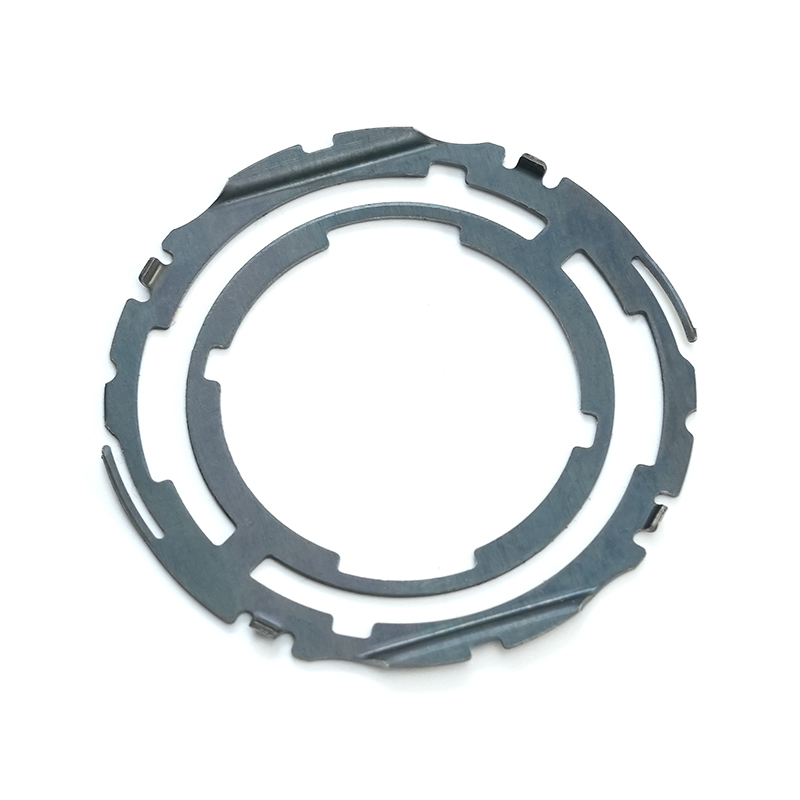

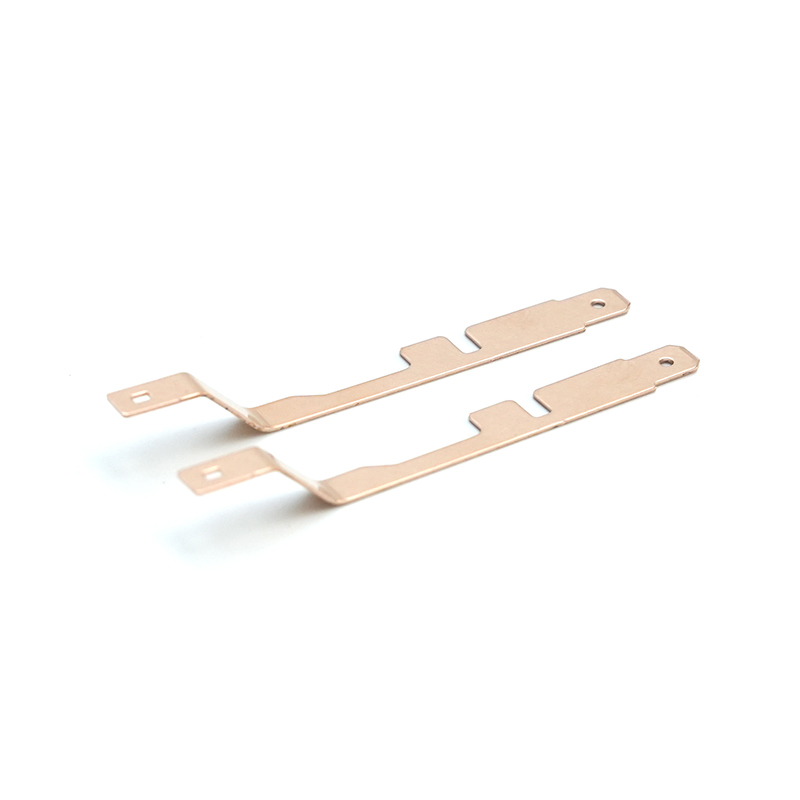

Bộ phận dập đồng là các bộ phận được tạo hình chính xác bằng cách dập các tấm đồng hoặc hợp kim đồng thành các hình dạng cụ thể. Tính dẫn điện, hiệu suất nhiệt và khả năng chống ăn mòn tuyệt vời của chúng khiến chúng trở nên cần thiết trong nhiều lĩnh vực. Không giống như các bộ phận kim loại thông thường, các bộ phận dập đồng yêu cầu kiểm soát kích thước chặt chẽ và chất lượng bề mặt do vai trò của chúng trong hệ thống điện và cụm cơ khí chu trình cao.

Các ngành công nghiệp phụ thuộc nhiều vào các bộ phận dập đồng bao gồm:

- Điện và điện tử - dành cho đầu nối, thiết bị đầu cuối và thanh cái;

- Ô tô - dành cho cảm biến, rơle, danh bạ và hệ thống pin EV;

- Viễn thông - dành cho đầu nối RF và tấm chắn dẫn điện;

- Máy móc công nghiệp — dành cho các điểm tiếp xúc và bộ tản nhiệt chống mài mòn.

Lựa chọn vật liệu cho các bộ phận dập đồng

Việc chọn đúng vật liệu đồng là rất quan trọng đối với hiệu suất dập và chức năng sử dụng cuối cùng. Tính chất vật liệu ảnh hưởng đến khả năng định hình, độ bền, độ dẫn điện và giá thành. Vật liệu đồng phổ biến bao gồm đồng nguyên chất và các hợp kim đồng như đồng thau, đồng thau.

Lớp đồng nguyên chất

Đồng nguyên chất (dòng C11000, C10100) mang lại độ dẫn điện và nhiệt cao nhất trong số các kim loại được chế tạo. Nó lý tưởng cho các đầu nối nguồn và thanh cái dòng điện cao, nơi điện trở tối thiểu là rất quan trọng. Tuy nhiên, đồng nguyên chất có độ bền kéo thấp hơn so với nhiều hợp kim, đòi hỏi phải kiểm soát quá trình cẩn thận để tránh bị nứt trong quá trình dập.

Hợp kim đồng phổ biến: Đồng thau và đồng

Các hợp kim đồng như đồng thau (đồng-kẽm) và đồng thau (đồng-thiếc) tăng cường độ bền và khả năng chống mài mòn trong khi vẫn duy trì độ dẫn điện hợp lý. Đồng thau thường được sử dụng cho các thiết bị đầu cuối và tiếp điểm lò xo do tính cân bằng về khả năng định dạng và độ bền cơ học. Các biến thể bằng đồng được chọn cho các môi trường yêu cầu cải thiện khả năng chống ăn mòn hoặc hiệu suất ma sát.

Nguyên tắc thiết kế cho các bộ phận dập đồng

Thiết kế hiệu quả cho các bộ phận dập đồng vượt xa các hình dạng đơn giản. Thiết kế tốt tạo điều kiện cho khả năng sản xuất, giảm phế liệu và đảm bảo hiệu suất hoạt động. Các nguyên tắc sau đây hướng dẫn các kỹ sư trong quá trình phát triển bộ phận:

- Duy trì độ dày tường đồng nhất: Độ dày không đồng đều có thể gây rách hoặc đàn hồi trong quá trình tạo hình.

- Tránh các góc nhọn bên trong: Sử dụng bán kính để cải thiện dòng chảy vật liệu và giảm nồng độ ứng suất.

- Giảm thiểu các gờ và cạnh sắc: Chỉ định các yêu cầu về dung sai và độ hoàn thiện để giảm chi phí mài mòn thứ cấp.

- Xem xét hiệu ứng Springback: Hợp kim đồng có thể đàn hồi trở lại sau khi hình thành; phụ cấp thiết kế bù đắp cho điều này.

Dung sai và thông số kỹ thuật tính năng

Các bộ phận dập đồng thường yêu cầu dung sai chặt chẽ do tiếp xúc với các cụm cơ hoặc điện khác. Chỉ định dung sai theo chức năng — ví dụ: độ rộng tiếp xúc ảnh hưởng đến công suất hiện tại hoặc đường kính chốt phù hợp với vỏ. Dung sai chặt chẽ hơn có thể làm tăng độ phức tạp và chi phí của dụng cụ, do đó cân bằng nhu cầu thiết kế với tính khả thi của sản xuất.

Quy trình sản xuất các bộ phận dập đồng

Dập đồng liên quan đến việc chuyển đổi vật liệu tấm phẳng hoặc cuộn thành các bộ phận phức tạp bằng cách sử dụng khuôn và máy ép. Một số biến thể quy trình phù hợp với khối lượng và hình dạng khác nhau:

Làm trống và xuyên thủng

Tẩy trống cắt hình dạng ban đầu từ một tấm hoặc cuộn. Việc xỏ lỗ tạo ra các lỗ hoặc vết cắt bên trong. Những hoạt động này thường xảy ra trong giai đoạn đầu tiên của khuôn dập lũy tiến để tạo ra các tính năng có thể lặp lại. Đột phôi có độ chính xác cao làm giảm sự hình thành gờ và cải thiện chất lượng tạo hình sau này.

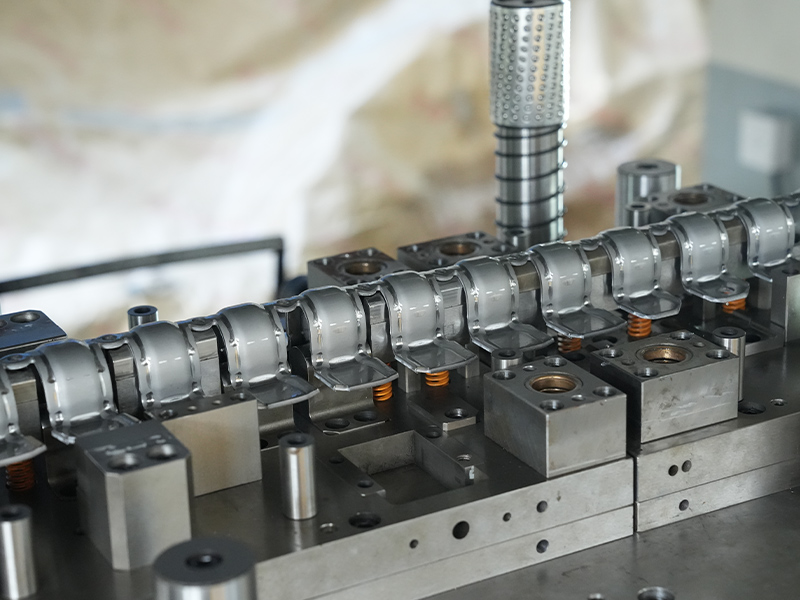

Dập khuôn lũy tiến

Việc dập khuôn lũy tiến sử dụng một loạt các trạm trên một bộ khuôn duy nhất. Mỗi trạm bổ sung thêm các hoạt động như uốn, đúc hoặc tạo hình để tạo ra các bộ phận hoàn chỉnh trong một chu kỳ ép. Dập lũy tiến là giải pháp lý tưởng cho khối lượng lớn do tốc độ và độ lặp lại của nó, nhưng chi phí gia công khuôn cao hơn so với khuôn đơn giản, phù hợp nhất cho các hoạt động sản xuất từ trung bình đến lớn.

Gia công phôi mịn cho các cạnh chính xác

Gia công phôi tinh là một quy trình chuyên biệt dành cho các bộ phận đòi hỏi các cạnh rất mịn và kiểm soát kích thước chặt chẽ. Nó sử dụng khuôn được gia công chính xác với áp suất cao để giảm biến dạng. Mặc dù đắt hơn so với dập thông thường, nhưng việc dập phôi tinh tạo ra các bộ phận có độ chính xác hình học tuyệt vời, thích hợp cho các điểm tiếp xúc điện quan trọng hoặc các bộ phận cơ khí chính xác.

Lựa chọn dụng cụ và máy ép để dập đồng

Việc lựa chọn dụng cụ và máy ép ảnh hưởng trực tiếp đến chất lượng sản xuất, thời gian chu kỳ và chi phí. Vật liệu đồng có độ dẻo tốt nhưng có thể cứng lại nhanh chóng, vì vậy dụng cụ cần phải chắc chắn và được căn chỉnh chính xác.

Vật liệu khuôn và lớp phủ

Thép công cụ có hàm lượng carbon cao như A2 hoặc D2 thường được sử dụng làm khuôn dập do khả năng chống mài mòn và độ bền cao. Đối với khối lượng lớn, thép công cụ có thể nhận được lớp phủ như TiN hoặc DLC để giảm ma sát và kéo dài tuổi thọ. Khuôn dập phôi mịn thường yêu cầu vật liệu cứng hơn và bảo trì thường xuyên hơn.

Các loại máy ép để dập đồng

Máy ép cơ học cung cấp tốc độ cao và khả năng lặp lại cho quá trình dập liên tục. Đối với các hoạt động chính xác hoặc hành trình dài hơn, có thể chọn máy ép thủy lực. Máy ép servo cung cấp khả năng điều khiển có thể lập trình cho tốc độ và thời gian dừng thay đổi, giúp cải thiện khả năng kiểm soát tạo hình cho các hình dạng phức tạp.

Kiểm soát và kiểm tra chất lượng các bộ phận dập đồng

Đảm bảo chất lượng đảm bảo các bộ phận dập đồng đáp ứng các tiêu chí hiệu suất được chỉ định. Một kế hoạch kiểm tra hiệu quả giúp giảm phế liệu và làm lại đồng thời cải thiện độ tin cậy của bộ phận.

Kiểm tra kích thước

Sử dụng máy đo đã hiệu chuẩn, CMM (Máy đo tọa độ) hoặc bộ so sánh quang học để xác minh các kích thước quan trọng. Đối với các lần chạy khối lượng lớn, hệ thống thị giác tự động có thể kiểm tra các tính năng nội tuyến để phát hiện sớm các sai lệch.

Kiểm soát hoàn thiện bề mặt và Burr

Bề mặt hoàn thiện ảnh hưởng đến điện trở tiếp xúc điện và độ lắp ráp. Kiểm tra bề mặt xem có vết trầy xước, hố hoặc gờ không. Việc mài bavia có thể cần thiết thông qua các quá trình nhào lộn, chải hoặc mài ba via vi mô. Chỉ định các yêu cầu về độ hoàn thiện bề mặt tính bằng micron (Ra) để rõ ràng.

Kiểm tra cơ và điện

Tùy thuộc vào ứng dụng, kiểm tra độ bền kéo, hiệu suất uốn cong và độ dẫn điện. Các tiếp điểm điện phải được kiểm tra điện trở tiếp xúc khi có tải. Ghi lại các quy trình kiểm tra để đảm bảo tính lặp lại và tuân thủ các tiêu chuẩn của khách hàng.

Các yếu tố chi phí và cân nhắc về thời gian thực hiện

Ước tính chi phí và thời gian thực hiện sớm trong dự án giúp đặt ra những kỳ vọng thực tế. Trình điều khiển chi phí chính bao gồm loại vật liệu, độ phức tạp của bộ phận, thiết kế dụng cụ và khối lượng sản xuất. Hợp kim đồng có xu hướng đắt hơn thép hoặc nhôm nên việc tối ưu hóa thiết kế có thể giảm chất thải và giảm chi phí.

| Yếu tố chi phí | tác động | Ghi chú |

| Loại vật liệu | Cao | Hợp kim vs đồng nguyên chất |

| Độ phức tạp của dụng cụ | Cao | Khuôn tiến bộ và khuôn đơn giản |

| Khối lượng sản xuất | Trung bình | Tính kinh tế theo quy mô |

| Yêu cầu kiểm tra | Trung bình | Kiểm tra nội tuyến và cuối cùng |

Thời gian thực hiện bị ảnh hưởng bởi chu kỳ phê duyệt và thiết kế dụng cụ. Các khuôn dập lũy tiến tùy chỉnh có thể yêu cầu vài tuần thiết kế và chạy thử, trong khi các công cụ dập đơn giản có thể được giao nhanh hơn. Sự tham gia sớm với các nhà cung cấp giúp giảm sự chậm trễ.

Lựa chọn nhà cung cấp dập đồng phù hợp

Lựa chọn nhà cung cấp có chuyên môn về dập đồng đảm bảo chất lượng và giao hàng đúng hẹn. Đánh giá các đối tác tiềm năng dựa trên năng lực dụng cụ, kinh nghiệm vật liệu, năng lực sản xuất và hệ thống kiểm tra. Yêu cầu mẫu hoặc nguyên mẫu để xác thực khả năng trước khi thực hiện các đợt chạy lớn.