Tìm hiểu các bộ phận dập thép không gỉ trong sản xuất hiện đại

Bộ phận dập thép không gỉ là các bộ phận được tạo hình chính xác được sản xuất bằng cách tạo hình các tấm thép không gỉ thông qua máy ép cơ học và dụng cụ tùy chỉnh. Những bộ phận này được sử dụng rộng rãi trong ô tô, điện tử, thiết bị y tế, thiết bị công nghiệp và sản phẩm tiêu dùng do độ bền, khả năng chống ăn mòn và độ ổn định kích thước của chúng. Không giống như tạo hình kim loại thông thường, dập thép không gỉ đòi hỏi phải kiểm soát cẩn thận các đặc tính vật liệu, thiết kế dụng cụ và các thông số quy trình để đạt được chất lượng ổn định trên quy mô lớn.

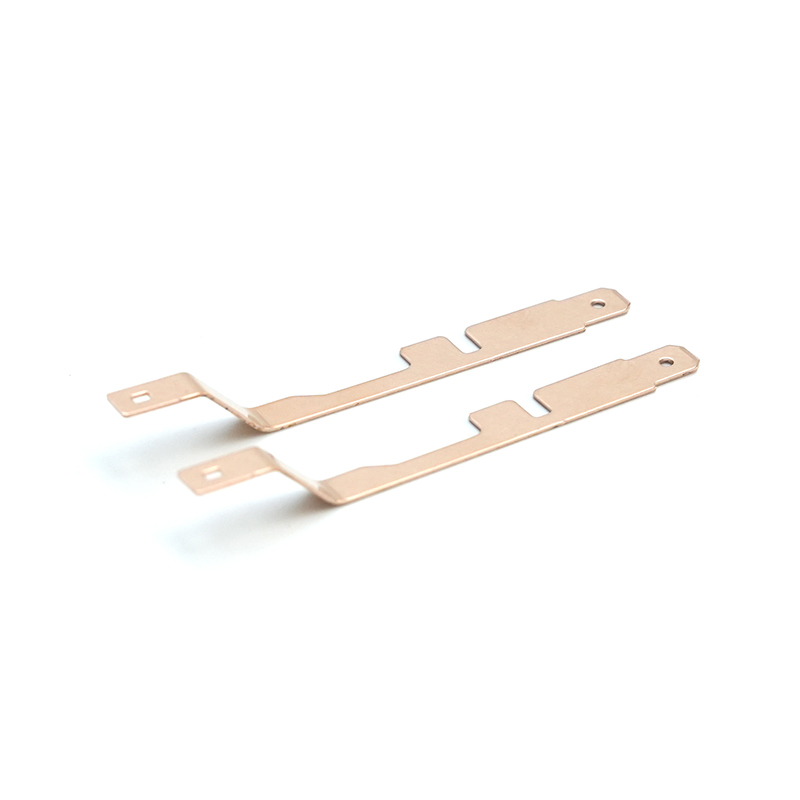

Các nhà sản xuất chọn các bộ phận dập bằng thép không gỉ khi họ cần sản xuất số lượng lớn với dung sai chặt chẽ, độ lặp lại và tuổi thọ dài. Quy trình này rất phù hợp cho giá đỡ, kẹp, vỏ, thiết bị đầu cuối, bộ phận che chắn và phần gia cố kết cấu phải chịu được ứng suất cơ học và tiếp xúc với môi trường.

Các loại thép không gỉ chính được sử dụng cho các ứng dụng dập

Việc chọn đúng loại thép không gỉ là rất quan trọng để dập thành công. Mỗi loại cung cấp các đặc tính hình thành khác nhau, mức độ chống ăn mòn và cân nhắc chi phí. Các loại được sử dụng phổ biến nhất cân bằng khả năng tạo hình với hiệu suất cơ học.

- Thép không gỉ 304 là lựa chọn phổ biến nhất cho các bộ phận dập bằng thép không gỉ do khả năng chống ăn mòn tuyệt vời, độ dẻo tốt và tính sẵn có rộng rãi.

- Thép không gỉ 316 giúp tăng cường khả năng chống lại hóa chất và nước mặn, khiến nó phù hợp với các thành phần hàng hải, y tế và chế biến thực phẩm.

- Thép không gỉ 430 là loại ferritic thường được sử dụng khi cần có đặc tính từ tính và chi phí vật liệu thấp hơn.

Độ dày vật liệu, hướng thớ và độ hoàn thiện bề mặt cũng ảnh hưởng đến hiệu suất dập. Máy đo mỏng hơn cải thiện khả năng tạo hình, trong khi định hướng hạt nhất quán làm giảm vết nứt và biến dạng trong quá trình tạo hình.

Giải thích về quy trình dập thép không gỉ lõi

Các bộ phận dập bằng thép không gỉ được sản xuất thông qua một số kỹ thuật tạo hình, thường được kết hợp trong một dây chuyền sản xuất duy nhất. Việc lựa chọn quy trình phụ thuộc vào hình dạng bộ phận, khối lượng sản xuất và yêu cầu dung sai.

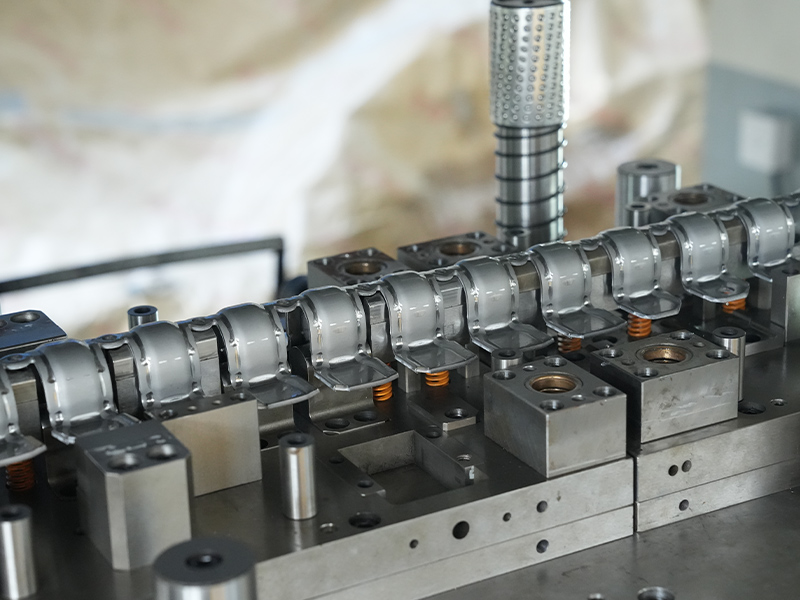

Dập khuôn lũy tiến

Dập liên tục sử dụng một loạt các trạm trong một khuôn duy nhất để thực hiện nhiều thao tác như đột bao hình, xuyên thấu, uốn và tạo hình. Phương pháp này lý tưởng cho các bộ phận dập bằng thép không gỉ khối lượng lớn có hình dạng phức tạp và dung sai chặt chẽ. Nó giảm thiểu việc xử lý, giảm thời gian chu kỳ và đảm bảo chất lượng bộ phận ổn định.

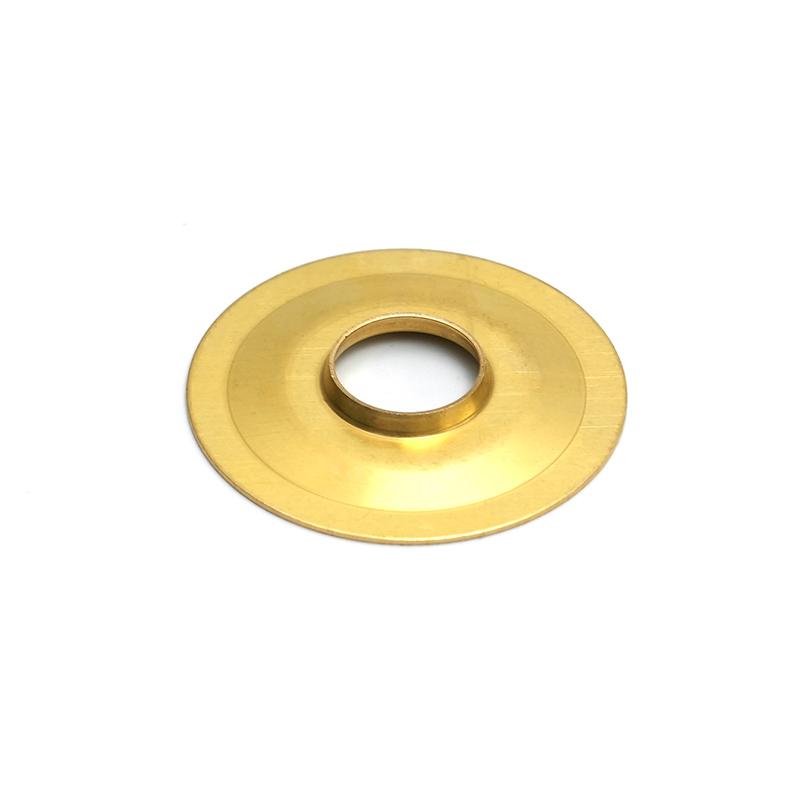

Vẽ sâu

Vẽ sâu được sử dụng khi các bộ phận dập bằng thép không gỉ yêu cầu độ sâu đáng kể so với đường kính của chúng, chẳng hạn như vỏ hoặc các bộ phận hình trụ. Việc bôi trơn, tỷ lệ kéo và lựa chọn vật liệu thích hợp là điều cần thiết để tránh bị rách hoặc nhăn trong quá trình gia công.

Làm trống tốt

Gia công phôi mịn tạo ra các bộ phận có cạnh mịn và gờ tối thiểu, khiến nó phù hợp với các bộ phận bằng thép không gỉ đòi hỏi độ chính xác cao và chất lượng cạnh tuyệt vời. Quá trình này thường được sử dụng cho các bánh răng, cơ cấu khóa và các bộ phận quan trọng về an toàn.

Những cân nhắc về thiết kế dụng cụ để dập thép không gỉ

Thiết kế dụng cụ ảnh hưởng trực tiếp đến hiệu quả, tuổi thọ và chất lượng đầu ra của các bộ phận dập bằng thép không gỉ. Vì thép không gỉ cứng hơn và mài mòn hơn thép carbon nên khuôn dập phải được thiết kế để đảm bảo độ bền và độ chính xác.

- Vật liệu khuôn thường bao gồm các hạt dao bằng thép công cụ cứng hoặc cacbua để chống mài mòn và biến dạng.

- Khe hở thích hợp giữa chày và khuôn là rất quan trọng để giảm sự hình thành gờ và ứng suất dụng cụ.

- Hệ thống tước và dẫn hướng giúp duy trì sự liên kết và ngăn ngừa biến dạng vật liệu.

Dụng cụ được thiết kế tốt giúp giảm thời gian ngừng hoạt động, cải thiện tính nhất quán của bộ phận và giảm chi phí sản xuất dài hạn cho các bộ phận dập bằng thép không gỉ.

Kiểm soát dung sai và độ chính xác trong các bộ phận dập

Độ chính xác là một trong những ưu điểm chính của các bộ phận dập bằng thép không gỉ. Để đạt được dung sai chặt chẽ đòi hỏi sự phối hợp giữa các đặc tính vật liệu, độ chính xác của máy ép và chất lượng dụng cụ. Dung sai điển hình nằm trong khoảng từ ±0,05 mm đến ±0,1 mm, tùy thuộc vào độ phức tạp và độ dày của bộ phận.

| Phạm vi độ dày | Dung sai có thể đạt được | Ứng dụng điển hình |

| 0,3–0,8 mm | ±0,05 mm | Điện tử, thiết bị đầu cuối |

| 0,8–2,0 mm | ±0,1 mm | Giá đỡ ô tô |

Kiểm soát dung sai nhất quán giúp giảm các vấn đề lắp ráp và cải thiện khả năng thay thế lẫn nhau trong môi trường sản xuất hàng loạt.

Tùy chọn hoàn thiện bề mặt cho các bộ phận dập bằng thép không gỉ

Sau khi dập, quá trình hoàn thiện bề mặt sẽ nâng cao hình thức, khả năng chống ăn mòn và chức năng của các bộ phận dập bằng thép không gỉ. Phương pháp hoàn thiện phải phù hợp với yêu cầu sử dụng cuối cùng của bộ phận.

- Việc mài nhẵn loại bỏ các cạnh sắc và cải thiện độ an toàn trong quá trình xử lý và lắp ráp.

- Đánh bóng tăng cường độ mịn bề mặt và tính thẩm mỹ cho các bộ phận có thể nhìn thấy được.

- Sự thụ động cải thiện khả năng chống ăn mòn bằng cách loại bỏ các chất gây ô nhiễm bề mặt.

Việc lựa chọn quy trình hoàn thiện phù hợp có thể kéo dài tuổi thọ sản phẩm và giảm yêu cầu bảo trì.

Thực hành kiểm soát chất lượng trong dập thép không gỉ

Kiểm soát chất lượng là điều cần thiết để duy trì tính nhất quán trong các bộ phận dập bằng thép không gỉ, đặc biệt là trong các ngành được quản lý. Các phương pháp kiểm tra được tích hợp xuyên suốt quá trình sản xuất thay vì chỉ áp dụng ở công đoạn cuối cùng.

Các biện pháp kiểm soát chất lượng phổ biến bao gồm kiểm tra kích thước bằng thước cặp hoặc máy đo tọa độ, kiểm tra trực quan các khuyết tật bề mặt và xác minh vật liệu thông qua hồ sơ chứng nhận. Kiểm soát quy trình bằng thống kê thường được áp dụng để theo dõi xu hướng và ngăn ngừa những sai lệch trước khi xảy ra lỗi.

Các yếu tố chi phí và tối ưu hóa thiết kế cho các dự án dập

Chi phí của các bộ phận dập bằng thép không gỉ phụ thuộc vào loại vật liệu, độ dày, độ phức tạp của dụng cụ và khối lượng sản xuất. Mặc dù đầu tư vào dụng cụ có thể đáng kể nhưng chi phí đơn vị sẽ giảm nhanh chóng khi khối lượng lớn hơn.

Tối ưu hóa thiết kế đóng một vai trò quan trọng trong việc giảm chi phí. Đơn giản hóa các điểm uốn, duy trì độ dày thành đồng đều và giảm thiểu các hoạt động thứ cấp có thể cải thiện đáng kể hiệu quả sản xuất mà không làm giảm hiệu suất.

Ứng dụng thực tế trong các ngành công nghiệp

Các bộ phận dập bằng thép không gỉ được sử dụng trong nhiều ngành công nghiệp khác nhau vì chúng kết hợp độ bền với hiệu quả sản xuất. Trong sản xuất ô tô, chúng hỗ trợ hệ thống an toàn và toàn vẹn về cấu trúc. Trong thiết bị điện tử, chúng cung cấp khả năng che chắn, nối đất và kết nối chính xác. Các ngành công nghiệp y tế và chế biến thực phẩm dựa vào các bộ phận dập bằng thép không gỉ để đảm bảo vệ sinh, chống ăn mòn và độ tin cậy lâu dài.

Hiểu được các khía cạnh kỹ thuật và thực tế của việc dập thép không gỉ giúp các kỹ sư và người mua đưa ra quyết định sáng suốt, đảm bảo các bộ phận đáp ứng được kỳ vọng về hiệu suất trong khi vẫn đáp ứng được ngân sách và tiến độ sản xuất.