Tìm hiểu các bộ phận dập chính xác trong sản xuất hiện đại

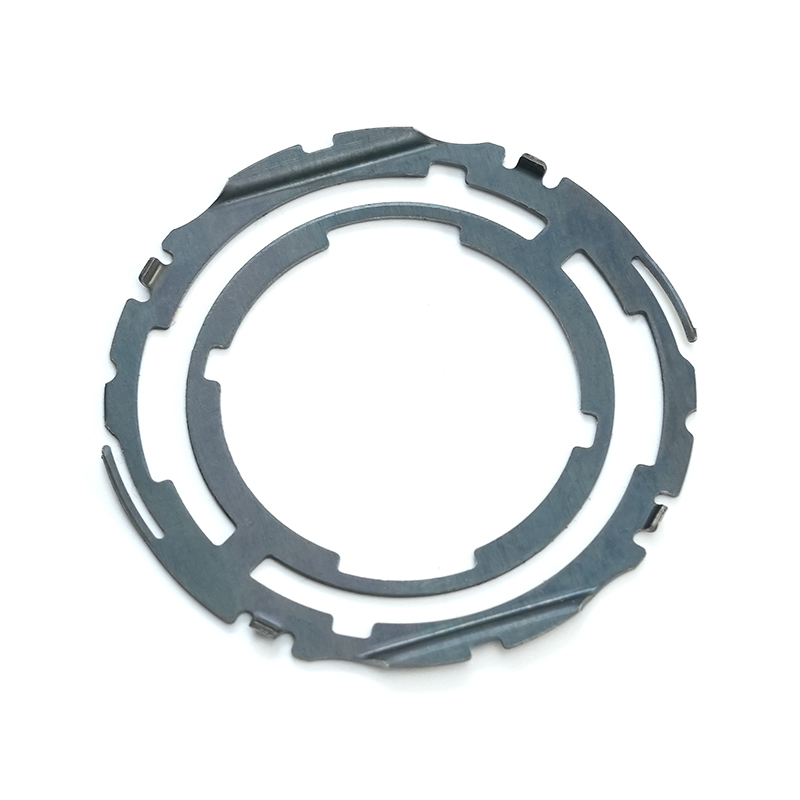

Bộ phận dập chính xác là các thành phần kim loại được sản xuất bằng cách cắt và tạo hình vật liệu tấm bằng khuôn và máy ép. Không giống như dập cơ bản, dập chính xác tập trung vào dung sai cao, độ lặp lại và đạt được hình dạng phức tạp với thông số kỹ thuật chặt chẽ. Các bộ phận được dán tem chính xác xuất hiện trong các bộ phận lắp ráp hàng không vũ trụ, thiết bị y tế, vỏ cảm biến ô tô và khung điện tử, nơi độ chính xác về kích thước và hiệu suất ổn định là không thể thương lượng.

Mục đích cốt lõi của việc dập chính xác là biến các tấm kim loại phẳng thành các bộ phận hữu ích với các thao tác phụ tối thiểu. Điều này giúp tiết kiệm thời gian sản xuất, giảm chi phí và đảm bảo chất lượng bộ phận ổn định trong suốt quá trình sản xuất. Dập chính xác không phải là một thuật ngữ rộng; nó đặc biệt đề cập đến các quy trình có độ chính xác cao hơn là đột lỗ hoặc đột dập thông thường.

Vật liệu chính được sử dụng cho các bộ phận dập chính xác

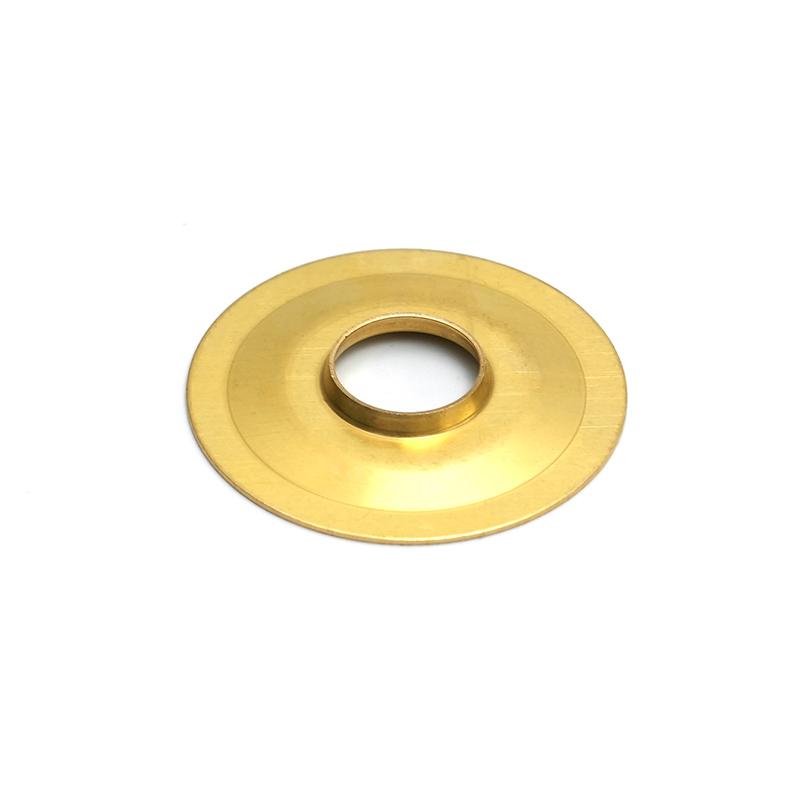

Việc chọn đúng vật liệu sẽ ảnh hưởng trực tiếp đến hiệu suất của bộ phận, dung sai dập và chi phí sản xuất tổng thể. Có thể áp dụng quá trình dập chính xác cho kim loại đen và kim loại màu, mỗi loại được chọn dựa trên đặc tính cơ học và yêu cầu sử dụng cuối.

Kim loại phổ biến trong dập chính xác

- Thép không gỉ – Khả năng chống ăn mòn và độ bền tuyệt vời cho các bộ phận dùng trong y tế và thực phẩm.

- Thép cán nguội – Độ phẳng và độ hoàn thiện bề mặt tốt, lý tưởng cho các bộ phận được dập khuôn kết cấu.

- Hợp kim nhôm – Nhẹ và dẫn nhiệt, được sử dụng trong vỏ ô tô và điện tử.

- Hợp kim đồng - Độ dẫn điện cao cho đầu nối và thiết bị đầu cuối.

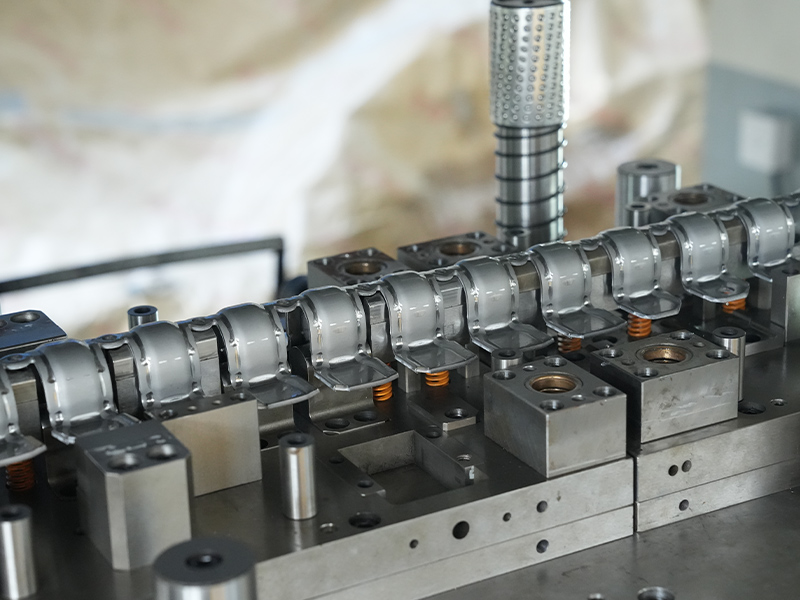

Dụng cụ dập chính xác: Thiết kế và bảo trì

Dụng cụ là xương sống của việc dập chính xác. Việc thiết kế, lựa chọn vật liệu và bảo trì khuôn xác định dung sai có thể đạt được và chất lượng bộ phận. Dụng cụ phù hợp giúp giảm thiểu sự biến đổi và hỗ trợ sản xuất khối lượng lớn mà không cần ngừng hoạt động thường xuyên.

Những cân nhắc về thiết kế cho khuôn dập

- Yêu cầu về dung sai: Khuôn phải được gia công với dung sai chặt chẽ hơn phần cuối cùng để tính đến độ đàn hồi và dòng nguyên liệu.

- Độ cứng vật liệu: Thép khuôn có độ cứng phù hợp sẽ chống mài mòn và kéo dài tuổi thọ.

- Chiến lược bôi trơn: Các rãnh và túi được thiết kế giúp kiểm soát ma sát, giảm mài mòn và cải thiện chất lượng bề mặt bộ phận.

- Tính mô đun: Các thành phần khuôn mô-đun giảm thời gian thay đổi vật cố định và hỗ trợ sự thay đổi bộ phận.

Thực hành bảo trì dụng cụ định kỳ

Việc thực hiện lịch bảo trì thường xuyên sẽ ngăn ngừa thời gian ngừng hoạt động ngoài dự kiến và đảm bảo chất lượng bộ phận ổn định. Nhiệm vụ bảo trì điển hình bao gồm làm sạch khuôn, kiểm tra căn chỉnh, mài cạnh và đo điểm mòn. Việc lưu giữ nhật ký dụng cụ chi tiết cho phép nhà sản xuất dự đoán khi nào khuôn cần được tân trang lại trước khi xảy ra lỗi.

Quy trình dập chính xác: Từ thiết kế đến sản xuất

Một quy trình được kiểm soát đảm bảo rằng mỗi bộ phận dập chính xác đều đáp ứng các thông số kỹ thuật thiết kế và tuân thủ các tiêu chuẩn ngành. Dưới đây là các giai đoạn chính về mặt thực tế:

1. Thiết kế và mô phỏng kỹ thuật

Trong quá trình thiết kế, các kỹ sư sử dụng CAD và phân tích phần tử hữu hạn (FEA) để tối ưu hóa hình dạng bộ phận, chọn vật liệu và mô phỏng hành vi tạo hình. Mô phỏng xác định các vấn đề tiềm ẩn như vết nứt hoặc độ mỏng quá mức trước khi gia công vật lý.

2. Chế tạo khuôn và chạy thử

Sau khi thiết kế được hoàn thiện, khuôn chính xác sẽ được chế tạo bằng cách sử dụng quy trình gia công CNC và EDM. Quá trình chạy thử với vật liệu thực tế sẽ xác minh độ vừa vặn, dung sai kích thước và khả năng lặp lại của quy trình. Các điều chỉnh được ghi lại và kiểm tra lại cho đến khi quy trình ổn định.

3. Kiểm tra sản xuất và trong quá trình

Khối lượng lớn là điển hình trong việc dập chính xác. Các phương pháp kiểm tra nội tuyến—chẳng hạn như hệ thống đo lường và quan sát bằng laser—giám sát các bộ phận trong thời gian thực. Kiểm tra chất lượng được tích hợp định kỳ để phát hiện sớm những sai lệch và giảm tỷ lệ phế liệu.

Các ứng dụng phổ biến và yêu cầu về hiệu suất

Các bộ phận dập chính xác rất cần thiết ở những thị trường nơi độ chính xác về kích thước và hiệu suất đáng tin cậy là rất quan trọng. Dưới đây chúng tôi trình bày các ngành cụ thể và cách yêu cầu của chúng hướng dẫn thực hành dập chính xác.

| Công nghiệp | Thành phần tiêu biểu | Nhu cầu về hiệu suất |

| ô tô | Giá đỡ cảm biến, tấm chắn EMI | Độ bền cao, kiểm soát kích thước chặt chẽ |

| Thiết bị y tế | Bộ phận giữ implant, bộ phận dụng cụ phẫu thuật | Tương thích sinh học, bề mặt hoàn thiện chính xác |

| Điện tử | Thiết bị đầu cuối kết nối, linh kiện che chắn | Độ dẫn điện, dung sai mức micron |

Đảm bảo chất lượng và kiểm soát dung sai

Việc dập chính xác đòi hỏi các phương pháp đảm bảo chất lượng (QA) nghiêm ngặt để đảm bảo từng bộ phận đều đáp ứng các thông số kỹ thuật. Hoạt động đảm bảo chất lượng không phải là những cuộc kiểm tra mơ hồ; họ nhắm mục tiêu các thuộc tính chính có thể đo lường được của các bộ phận và quy trình.

Kỹ thuật kiểm tra quan trọng

- Máy đo tọa độ (CMM): Xác minh kích thước 3D với độ chính xác ở mức micron.

- Bộ so sánh quang học: Kiểm tra hồ sơ và căn chỉnh tính năng mà không cần liên hệ.

- Micromet Laser: Đo đường kính và độ dày bộ phận nội tuyến.

- Kiểm soát quy trình thống kê (SPC): Theo dõi xu hướng theo thời gian để giảm sự thay đổi và xác định sự trôi dạt của quá trình.

Chiến lược tối ưu hóa chi phí cho việc dập chính xác

Có thể tối ưu hóa chi phí trong quá trình dập chính xác mà không ảnh hưởng đến chất lượng. Những cải tiến tập trung vào việc sử dụng vật liệu, tuổi thọ khuôn và năng suất sản xuất giúp giảm chi phí đơn vị và nâng cao khả năng cạnh tranh.

Các phương pháp thiết thực để giảm chi phí

- Tối ưu hóa việc lồng trống để giảm thiểu lãng phí vật liệu.

- Đầu tư vào vật liệu khuôn bền để kéo dài tuổi thọ dụng cụ và giảm thời gian thay đổi.

- Sử dụng các khuôn lũy tiến để hợp nhất nhiều thao tác thành một lượt.

- Áp dụng bảo trì dự đoán để tránh thời gian dừng máy đột xuất.

Bằng cách sắp xếp dữ liệu quy trình, nhật ký hiệu suất công cụ và kết quả kiểm tra bộ phận, nhà sản xuất có thể xác định các điểm nghẽn và ưu tiên cải tiến liên tục để tạo ra giá trị có thể đo lường được.