I. GIỚI THIỆU: Sự ra mắt sáng chói của dập nhôm

Trong cảnh quan lớn của sản xuất hiện đại, công nghệ dập nhôm giống như một ngôi sao sáng, thể hiện một ánh sáng độc đáo và quyến rũ, và chiếm một vị trí quan trọng. Từ ngành công nghiệp ô tô đang bùng nổ đến những đột phá liên tục trong lĩnh vực hàng không vũ trụ, từ việc sản xuất thiết bị điện tử tinh vi đến sản xuất rộng rãi hàng tiêu dùng hàng ngày, các bộ phận đóng dấu nhôm đã trở thành một thành phần quan trọng không thể thiếu của nhiều sản phẩm với hiệu suất tuyệt vời của chúng và được tích hợp sâu vào mọi ngành công nghiệp hiện đại.

Nhôm, như một vật liệu kim loại nhẹ, cường độ cao và chống ăn mòn, tính chất vật lý và hóa học của nó làm cho nó cho thấy những lợi thế vô song trong nhiều lĩnh vực. Theo xu hướng toàn cầu hiện nay về việc ủng hộ bảo tồn năng lượng và giảm phát thải và theo đuổi các sản phẩm nhẹ, công nghệ dập nhôm đã mở ra các cơ hội phát triển chưa từng có. Lấy ngành công nghiệp ô tô làm ví dụ, với các quy định môi trường ngày càng nghiêm ngặt và cải tiến liên tục các yêu cầu tiết kiệm nhiên liệu, các nhà sản xuất ô tô đã chuyển sự chú ý sang vật liệu hợp kim nhôm. Việc sử dụng các bộ phận dập nhôm để sản xuất các cấu trúc cơ thể ô tô và các bộ phận không chỉ có thể làm giảm đáng kể trọng lượng của thân xe, do đó giảm mức tiêu thụ nhiên liệu và khí thải, mà còn cải thiện hiệu suất xử lý và tăng tốc của xe mà không ảnh hưởng đến hiệu suất an toàn của xe. Theo thống kê có liên quan, cứ giảm 10%trọng lượng của toàn bộ xe, mức tiêu thụ nhiên liệu có thể giảm 6%-8%và lượng khí thải có thể giảm 4%-6%. Dữ liệu này trực giác cho thấy vai trò rất lớn của các bộ phận dập nhôm trong ngành công nghiệp ô tô trong việc đạt được các mục tiêu bảo tồn năng lượng và giảm khí thải.

Trong lĩnh vực hàng không vũ trụ, tầm quan trọng của các bộ phận dập nhôm là hiển nhiên. Vì các phương tiện hàng không vũ trụ có các yêu cầu cực kỳ nghiêm ngặt về trọng lượng và sức mạnh của vật liệu, vật liệu hợp kim nhôm đã trở thành một lựa chọn lý tưởng để sản xuất các thành phần chính như thân máy bay, cánh và bộ phận động cơ do mật độ thấp và cường độ cao. Thông qua công nghệ dập nhôm tiên tiến, vật liệu hợp kim nhôm có thể được xử lý chính xác thành các hình dạng phức tạp khác nhau của các bộ phận để đáp ứng các yêu cầu hiệu suất cao của các phương tiện hàng không vũ trụ trong môi trường khắc nghiệt. Một tên lửa tiêu thụ rất nhiều nhiên liệu từ phóng đến việc vào quỹ đạo được xác định trước và giảm trọng lượng của chính tên lửa có thể làm giảm hiệu quả mức tiêu thụ nhiên liệu và cải thiện khả năng mang tên lửa. Người ta ước tính rằng cứ sau 1 kg giảm trọng lượng của cấu trúc tên lửa, khả năng mang theo có thể tăng khoảng 5 kg. Trong lĩnh vực này, nơi trọng lượng được tính bằng gam, việc áp dụng các dấu nhôm chắc chắn cung cấp hỗ trợ kỹ thuật mạnh mẽ cho sự phát triển của hàng không vũ trụ.

Việc theo đuổi độ chính xác hoàn hảo của tem nhôm có ý nghĩa sâu rộng trong nhiều chiều cho sản xuất hiện đại. Đó là một sự theo đuổi không ngừng của chất lượng tuyệt vời và chìa khóa để nổi bật trong cuộc thi thị trường khốc liệt. Từ góc độ kính hiển vi, các dấu nhôm có độ chính xác cao có thể đảm bảo rằng hiệu suất của các sản phẩm ổn định và đáng tin cậy hơn. Trong việc sản xuất các thiết bị điện tử, chẳng hạn như điện thoại di động và máy tính, việc đóng dấu nhôm được sử dụng rộng rãi để sản xuất các bộ phận như vỏ và bộ tản nhiệt. Độ chính xác của các thành phần này ảnh hưởng trực tiếp đến hiệu suất tản nhiệt, chất lượng truyền tín hiệu và độ tin cậy tổng thể của thiết bị điện tử. Nếu độ chính xác của dấu nhôm là không đủ, nó có thể gây ra sự sai lệch trong sự phù hợp giữa nhà ở và các thành phần bên trong, ảnh hưởng đến việc lắp ráp và sử dụng bình thường các thiết bị; Nếu độ chính xác của bộ tản nhiệt không theo tiêu chuẩn, nó sẽ làm giảm hiệu quả tản nhiệt, khiến nhiệt độ của thiết bị điện tử quá cao trong quá trình hoạt động, do đó ảnh hưởng đến hiệu suất và tuổi thọ của nó.

Từ góc độ vĩ mô, dấu nhôm có độ chính xác cao giúp cải thiện hiệu quả của toàn bộ hệ thống sản xuất và giảm chi phí. Trong sản xuất quy mô lớn, các bộ phận dập nhôm có độ chính xác cao có thể làm giảm tỷ lệ phế liệu và làm lại, cải thiện hiệu quả sản xuất và giảm chi phí sản xuất. Lấy sản xuất ô tô làm ví dụ, các bộ phận dập cơ thể có độ chính xác cao có thể làm cho việc lắp ráp cơ thể chính xác và nhanh hơn, giảm khối lượng công việc hàn và điều chỉnh, và cải thiện hiệu quả sản xuất và chất lượng của toàn bộ xe. Ngoài ra, các bộ phận dập nhôm có độ chính xác cao cũng có thể làm giảm hao mòn nấm mốc và tần số thay thế, kéo dài tuổi thọ của khuôn và giảm thêm chi phí sản xuất. Trong một môi trường thị trường cạnh tranh cao, các công ty chỉ có thể cải thiện chất lượng sản phẩm và khả năng cạnh tranh thị trường và giành được sự tin tưởng của khách hàng và thị phần bằng cách cải thiện độ chính xác của sản phẩm.

Với sự phát triển liên tục của sản xuất hiện đại, các yêu cầu chính xác cho Các bộ phận dập nhôm cũng đang tăng lên. Từ việc ban đầu đáp ứng các yêu cầu về hình dạng và kích thước cơ bản cho đến việc theo đuổi công nghệ cấp dưới hoặc thậm chí là độ chính xác ở cấp độ micron ngày nay, công nghệ dập nhôm đang phải đối mặt với những thách thức và cơ hội chưa từng có. Để đạt được độ chính xác hoàn hảo của các bộ phận dập nhôm, nghiên cứu chuyên sâu và đổi mới là cần thiết trong nhiều liên kết như lựa chọn vật liệu, thiết kế khuôn và sản xuất, tối ưu hóa tham số quy trình dập, kiểm soát quy trình sản xuất và kiểm tra chất lượng.

Trong các chương sau, chúng tôi sẽ khám phá chuyên sâu tất cả các khía cạnh của công nghệ dập nhôm, từ các nguyên tắc quy trình đến quy trình, từ thiết kế khuôn và sản xuất đến kiểm soát chất lượng, và phân tích toàn diện các bí mật của các bộ phận dập nhôm để đạt được độ chính xác hoàn hảo, trình bày cho người đọc một thế giới tuyệt vời của việc đóng dấu nhôm.

Ii. Nền tảng của dập nhôm: Bí ẩn của vật liệu hợp kim nhôm

(I) Phân tích các thành viên gia đình hợp kim nhôm và đặc điểm

Là vật liệu cơ bản của công nghệ dập nhôm, hợp kim nhôm có nhiều thành viên trong gia đình. Một loạt các hợp kim nhôm khác nhau có đặc điểm riêng của chúng trong thành phần, tính chất cơ học và tính chất xử lý. Giống như một đội quân được trang bị tốt, mỗi chi nhánh của quân đội có các kỹ năng và nhiệm vụ độc đáo của riêng mình, và đóng một vai trò quan trọng trong các lĩnh vực khác nhau.

Hợp kim nhôm 2000, với hàm lượng đồng cao, giống như một người chơi sức mạnh, mang lại sức mạnh tuyệt vời cho vật chất. Trong số đó, hợp kim năm 2024 là sản phẩm ngôi sao của loạt phim, tỏa sáng trong lĩnh vực hàng không vũ trụ. Vì máy bay cần phải chịu được áp suất không khí khổng lồ và căng thẳng cơ học khi bay ở độ cao, nên sức mạnh và độ cứng của vật liệu là cực kỳ cao. Các đặc tính cường độ cao của hợp kim 2024 làm cho nó trở thành một lựa chọn lý tưởng để sản xuất các thành phần chính như cánh máy bay và cấu trúc thân máy bay, có thể đảm bảo rằng máy bay vẫn ổn định và an toàn trong môi trường bay phức tạp. Ngoài ra, trong lĩnh vực sản xuất ô tô, một số xi lanh động cơ ô tô hiệu suất cao, bánh xe và các bộ phận khác cũng sẽ sử dụng hợp kim nhôm 2000 loạt để cải thiện hiệu suất năng lượng và xử lý sự ổn định của xe.

Hợp kim nhôm 5000 series là đại diện của hợp kim nhôm-magiê. Phần tử hợp kim chính là magiê và hàm lượng magiê thường nằm trong khoảng 3-5%. Nó giống như một người chơi toàn diện với sức mạnh trung bình, độ dẻo tốt, khả năng chống ăn mòn và khả năng hàn. Trong lĩnh vực hàng không vũ trụ, các bộ phận thân máy bay của Boeing 747 và Airbus A320 sử dụng hợp kim nhôm 5000 Series. Các đặc điểm nhẹ và trung bình của nó không chỉ đáp ứng nhu cầu giảm cân của máy bay để cải thiện hiệu quả nhiên liệu, mà còn đảm bảo sức mạnh và sự ổn định của cấu trúc thân máy bay. Trong lĩnh vực ô tô, mũ trùm đầu và cửa của các thương hiệu xe hơi như BMW và Audi chủ yếu được làm bằng hợp kim nhôm 5052. Độ dẻo tốt của vật liệu này giúp dễ dàng hình thành các bộ phận ô tô hơn. Đồng thời, khả năng chống ăn mòn tuyệt vời của nó cũng có thể kéo dài tuổi thọ của các bộ phận và cải thiện chất lượng tổng thể của chiếc xe. Trong lĩnh vực xây dựng, 5000 hợp kim nhôm thường được sử dụng cho các tấm, khung cửa sổ và cửa của các bức tường và mái bên ngoài tòa nhà. Khả năng chống ăn mòn và tính dẻo của nó có thể thích ứng với các môi trường xây dựng và yêu cầu thiết kế khác nhau, thêm vẻ đẹp và thực tế cho tòa nhà.

Hợp kim nhôm 6000 Series chủ yếu chứa hai nguyên tố, magiê và silicon. Nó khéo léo kết hợp các lợi thế của 4000 Series và 5000 Series và là một sản phẩm rèn nhôm được xử lý lạnh. Lấy 6061 hợp kim làm đại diện điển hình, nó hoạt động tốt về sức mạnh và khả năng chống ăn mòn, và có khả năng xử lý và khả năng sử dụng tốt. Nó rất dễ để áo, giống như một thợ thủ công lành nghề, người có thể dễ dàng đối phó với các kỹ thuật xử lý phức tạp khác nhau. Trong lĩnh vực hàng không vũ trụ, thân máy bay của Boeing 777 và Airbus A350 sử dụng hợp kim nhôm 6000 series để đáp ứng các yêu cầu nghiêm ngặt của máy bay cho sức mạnh cao và khả năng chống ăn mòn. Trong sản xuất ô tô, cơ thể và khung gầm của Porsche 911 được làm bằng hợp kim nhôm 6061, sử dụng cường độ và độ dẻo cao của nó để cải thiện hiệu suất và an toàn của xe. Trong lĩnh vực thiết bị thể thao, 6061 hợp kim nhôm thậm chí còn nổi bật hơn. Thiết bị leo núi, thiết bị leo núi, ván trượt, trượt băng, câu lạc bộ golf và các thiết bị thể thao khác với yêu cầu sức mạnh và độ bền cao đều có thể được làm bằng hợp kim nhôm 6061, cung cấp cho vận động viên chất lượng tốt hơn và thiết bị an toàn hơn.

(Ii) Nghệ thuật lựa chọn vật liệu

Trong quá trình sản xuất các bộ phận dập nhôm, chọn vật liệu hợp kim nhôm phù hợp giống như chọn diễn viên phù hợp nhất cho một màn trình diễn tuyệt vời. Đó là một nghệ thuật quan trọng. Điều này đòi hỏi phải xem xét toàn diện các kịch bản sử dụng và yêu cầu hiệu suất của các bộ phận dập để đảm bảo rằng các vật liệu được chọn có thể chơi đầy đủ cho lợi thế của chúng và cung cấp các đảm bảo vững chắc cho độ chính xác cao và hiệu suất cao của các bộ phận dập.

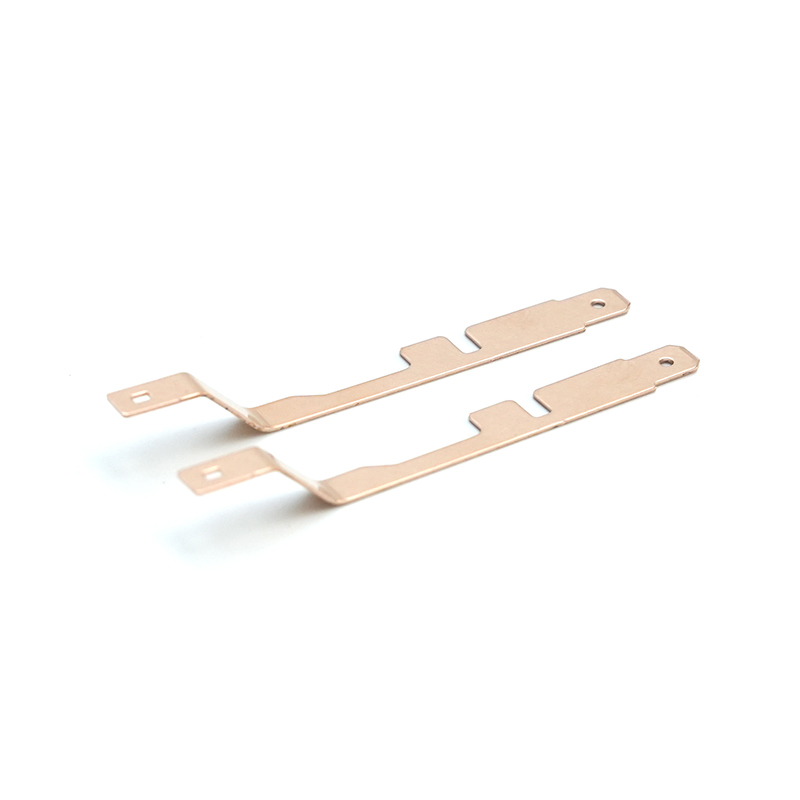

Từ quan điểm của các kịch bản sử dụng, trong lĩnh vực hàng không vũ trụ, vì máy bay cần phải hoạt động trong điều kiện môi trường khắc nghiệt, có những yêu cầu cực kỳ nghiêm ngặt về trọng lượng, sức mạnh, khả năng chống ăn mòn và khả năng chống nhiệt độ cao của vật liệu. Do đó, các hợp kim nhôm cường độ cao như 2000 sê-ri và 7000 Series, chẳng hạn như 2024, 7075 và các hợp kim khác, thường được chọn. Những hợp kim này có thể giảm trọng lượng càng nhiều càng tốt trong khi đảm bảo sức mạnh của vật liệu, đáp ứng việc theo đuổi trọng lượng nhẹ trong hàng không vũ trụ. Trong ngành công nghiệp ô tô, xem xét an toàn lái xe, tiết kiệm nhiên liệu, ngoại hình và sự thoải mái của xe và các yếu tố khác, một loạt vật liệu hợp kim nhôm khác nhau sẽ được chọn theo các phần khác nhau. Các bộ phận cấu trúc cơ thể thường yêu cầu độ bền cao hơn và khả năng định dạng tốt hơn, và có thể chọn hợp kim nhôm 6000 Series; Trong khi một số bộ phận bên trong và bên ngoài chú ý nhiều hơn đến chất lượng bề mặt và khả năng chống ăn mòn của vật liệu, và 5000 hợp kim nhôm có thể phù hợp hơn. Trong lĩnh vực thiết bị điện tử, do kích thước nhỏ và sự tích hợp cao của sản phẩm, độ dẫn điện, tản nhiệt và độ chính xác của vật liệu được yêu cầu cao, và có thể chọn 1000 loạt nhôm tinh khiết hoặc một số hợp kim nhôm với tính chất đặc biệt.

Từ quan điểm của các yêu cầu về hiệu suất, khi việc dập các bộ phận cần phải chịu được các lực bên ngoài lớn và ứng suất cơ học, loạt hợp kim nhôm với cường độ cao hơn, như 2000 sê -ri và 7000 Series, nên được ưu tiên. Ví dụ, các vật liệu hợp kim nhôm có độ bền cao là cần thiết để sản xuất các bộ phận chính như kết nối thanh và trục khuỷu của động cơ ô tô để đảm bảo rằng các bộ phận sẽ không biến dạng hoặc phá vỡ khi động cơ chạy ở tốc độ cao và chịu tải cao. Đối với một số bộ phận dập có yêu cầu chống ăn mòn cao, chẳng hạn như các bộ phận trong thiết bị biển và trang trí tòa nhà ngoài trời, hợp kim 5000 Series và 6000 Series là lựa chọn đầu tiên do khả năng chống ăn mòn tốt. Trong một số trường hợp đòi hỏi độ dẫn tốt, chẳng hạn như đầu nối và dây của các thiết bị điện tử, nhôm tinh khiết 1000 loạt được sử dụng rộng rãi do độ dẫn cao của nó. Ngoài ra, hiệu suất xử lý của vật liệu cũng là một yếu tố quan trọng cần được xem xét khi chọn. Nếu hình dạng của phần dập rất phức tạp và đòi hỏi nhiều quá trình dập, kéo dài và các quá trình xử lý khác, tính dẻo và độ dẻo của vật liệu là đặc biệt quan trọng. Các hợp kim nhôm 5000 series và 6000 loạt vượt trội về vấn đề này và có thể thích ứng với các kỹ thuật xử lý phức tạp để đảm bảo độ chính xác và chất lượng của các bộ phận dập.

Ảnh hưởng quyết định của chất lượng vật liệu đến độ chính xác và hiệu suất của các bộ phận dập không thể được đánh giá thấp. Vật liệu hợp kim nhôm chất lượng cao có thành phần hóa học và cấu trúc tổ chức đồng đều, có thể đảm bảo biến dạng vật liệu đồng đều trong quá trình dập, do đó cải thiện độ chính xác về chiều và chất lượng bề mặt của các bộ phận dập. Ngược lại, nếu chất lượng vật liệu kém, có những khiếm khuyết như tạp chất và sự phân tách, có thể gây ra các vấn đề như vết nứt và biến dạng không đồng đều của các bộ phận dập trong quá trình xử lý, ảnh hưởng nghiêm trọng đến độ chính xác và hiệu suất của các bộ phận dập. Sự ổn định của các tính chất cơ học của vật liệu cũng rất quan trọng. Các đặc tính cơ học ổn định có thể đảm bảo rằng các bộ phận dập có thể duy trì hiệu suất tốt trong các môi trường sử dụng khác nhau, cải thiện độ tin cậy của sản phẩm và tuổi thọ dịch vụ. Do đó, khi chọn vật liệu hợp kim nhôm, cần phải kiểm soát chặt chẽ chất lượng của vật liệu, chọn nhà cung cấp có uy tín và tiến hành kiểm tra và thử nghiệm nghiêm ngặt các vật liệu để đảm bảo rằng chúng đáp ứng các yêu cầu sản xuất của các bộ phận dập.

Iii. Khuôn mẫu: Thợ thủ công linh hồn của dập nhôm

(I) Khái niệm khéo léo của thiết kế khuôn

Thiết kế khuôn là một liên kết chính trong quá trình dập nhôm. Nó giống như một sáng tạo nghệ thuật được lên kế hoạch cẩn thận. Khái niệm khéo léo của nó trực tiếp xác định độ chính xác và chất lượng của các bộ phận dập nhôm. Trong quá trình này, các nhà thiết kế cần sử dụng kinh nghiệm phong phú và kiến thức chuyên môn của họ để thiết kế khuôn với cấu trúc hợp lý dựa trên các yêu cầu về hình dạng, kích thước và chính xác của các bộ phận dập. Mỗi chi tiết đều liên quan đến sự thành công hay thất bại của sản phẩm cuối cùng.

Khi đối mặt với các bộ phận dập với các hình dạng phức tạp, việc xác định bề mặt chia tay của khuôn trở thành vấn đề chính. Việc lựa chọn bề mặt chia tay phải tuân theo nhiều nguyên tắc để đảm bảo rằng sản phẩm có thể được giảm bớt trơn tru. Theo các yêu cầu giảm giá của sản phẩm, bề mặt chia tay nên được chọn ở phần với kích thước mặt cắt ngang lớn nhất của sản phẩm. Đây là nguyên tắc cơ bản để đảm bảo rằng sản phẩm có thể được loại bỏ trơn tru khỏi khuôn. Đối với một số sản phẩm lớn có diện tích chiếu lớn, xem xét rằng lực kẹp bên của khuôn là tương đối nhỏ, hướng có diện tích chiếu lớn nên được đặt theo hướng của khuôn trước và phía sau, và khu vực chiếu bên với khu vực chiếu bên nhỏ hơn nên được sử dụng làm chia tay bên. Điều này có thể làm giảm hiệu quả áp suất bên của khuôn trong quá trình dập và đảm bảo sự ổn định của khuôn.

Khi thiết kế khuôn phun đầu nối, nếu hình dạng sản phẩm phức tạp hơn và có nhiều phần cắt hoặc cấu trúc nâng cao hơn, để tạo điều kiện cho việc giảm dần, bề mặt chia tay có thể được đặt ở vị trí mà các cấu trúc này có thể tạo thành một cơ chế phóng xạ hoặc nghiêng ở phía khuôn di chuyển. Đối với các sản phẩm có yêu cầu ngoại hình độ chính xác cao, chẳng hạn như vỏ điện thoại di động, bề mặt chia tay không được đặt trên bề mặt bên ngoài mịn của sản phẩm để tránh để lại các dấu hiệu chia tay trên bề mặt sản phẩm và ảnh hưởng đến chất lượng ngoại hình. Tại thời điểm này, bề mặt chia tay có thể được thiết kế ở vị trí không rõ ràng như bên hoặc đáy của sản phẩm.

Thiết kế của phương pháp giảm dần cũng rất quan trọng, ảnh hưởng trực tiếp đến chất lượng và hiệu quả sản xuất của các bộ phận dập. Các phương pháp hủy bỏ phổ biến bao gồm giảm bớt bắt buộc, giảm bớt thủ công và hạ thấp cơ giới. Việc giảm bắt buộc phù hợp cho các khuôn phun với các cấu trúc đơn giản, có các đặc điểm của hiệu quả cao và thường được sử dụng trong các dịp có độ chính xác thấp. Đối với các sản phẩm nhựa mềm như polyetylen và polypropylen, tấm đẩy khuôn phun có thể được sử dụng để đùn sản phẩm vào lõi, nhưng do lực khử lớn, diện tích bề mặt đẩy phải được thiết kế để ngăn chặn sản phẩm bị biến dạng hoặc hư hỏng trong quá trình phá hủy. Demoulding thủ công phù hợp cho khuôn phun với các cấu trúc đơn giản. Nó có độ chính xác cao, nhưng hiệu quả thấp và cường độ lao động cao. Nó thường được sử dụng để sản xuất lô nhỏ. Sau khi mở khuôn phun, lõi hoặc vòng sẽ được đẩy ra khỏi khuôn phun cùng với sản phẩm, và sau đó chỉ được loại bỏ thủ công bằng một công cụ bên ngoài máy ép phun để hoàn thành bước khử. Demoulding cơ học phù hợp cho khuôn phun với các cấu trúc phức tạp. Nó có các đặc điểm của hiệu quả cao và độ chính xác cao và được sử dụng rộng rãi. Trong số đó, một nửa khuôn được sử dụng cho các luồng bên ngoài, khuôn lõi vạt được sử dụng cho các luồng bên trong và cơ chế giá đỡ thường được sử dụng để loại bỏ các luồng. Khi chọn một phương pháp hạ thấp, cần phải xem xét toàn diện các đặc điểm cấu trúc, yêu cầu chính xác, lô sản xuất và các yếu tố khác của sản phẩm để xác định giải pháp giảm giá phù hợp nhất.

Bố cục chèn cũng là một liên kết quan trọng không thể bỏ qua trong thiết kế khuôn. Việc sử dụng hợp lý chèn có thể tiết kiệm vật liệu, tạo điều kiện xử lý, đảm bảo độ chính xác và tạo điều kiện cho khí thải. Khi có sự gia tăng cao tương đối đều đặn trong khuôn phía sau, mảnh này có thể được dát để khi đặt vật liệu, nó có thể được đặt ở điểm thấp hơn, do đó tiết kiệm vật liệu. Trong số các thiết bị xử lý, EDM có tốc độ chậm nhất và độ chính xác tồi tệ nhất, vì vậy đôi khi để tránh xử lý EDM càng nhiều càng tốt, các phần chèn được chọn. Đối với một số vị trí xương sâu, xử lý EDM có thoát nước kém và khí thải kém trong quá trình đúc. Tại thời điểm này, việc chèn thường là cần thiết để giải quyết vấn đề ống xả. Máy xay là thiết bị có độ chính xác xử lý cao nhất. Đôi khi, để đảm bảo độ chính xác, các phần chèn được thiết kế để tạo điều kiện xử lý máy mài. Ngoài ra, khi khách hàng có các yêu cầu có thể hoán đổi, chẳng hạn như thay đổi vị trí nhãn, chèn có thể thay thế cũng có thể được thực hiện. Khi thiết kế chèn, các yếu tố như lựa chọn vật liệu của chèn và thiết kế của móc áo cần được xem xét. Đối với các chèn không được cọ xát qua, vật liệu có thể giống như vật liệu lõi khuôn; Đối với các chèn được chà qua, vật liệu có thể giống như vật liệu lõi khuôn, nhưng độ cứng được tăng thêm 2 độ, hoặc các vật liệu có độ cứng khác nhau được chọn. Kích thước của móc áo thường có thể được thiết kế là 5x2.0mm hoặc 4x3mm. Nó nên được đặt ở vị trí thẳng trên chèn và ngắn hơn 0,5 - 2,0 so với cạnh phẳng. Điều này là để tạo điều kiện cho dây cắt r. Khi chèn là hình dạng đặc biệt và không phù hợp để treo, bạn có thể tạo độ dốc 1-2 độ xung quanh nó và chèn trực tiếp để tạo thành một chèn độ dốc.

(Ii) Lựa chọn cẩn thận các vật liệu nấm mốc

Việc lựa chọn vật liệu nấm mốc giống như chọn một vũ khí phù hợp cho một người lính. Đó là một yếu tố chính trong việc xác định hiệu suất và tuổi thọ của khuôn. Trong quá trình dập nhôm, khuôn cần phải chịu được áp lực, ma sát và tác động rất lớn. Do đó, vật liệu khuôn nên có độ cứng cao, điện trở hao mòn cao, cường độ cao và các tính chất khác để đảm bảo rằng nó có thể duy trì hình dạng ổn định và độ chính xác kích thước trong quá trình làm việc dài hạn.

Độ cứng cao là một trong những tính chất quan trọng của vật liệu nấm mốc. Nó có thể chống lại sự hao mòn của chỗ trống trên bề mặt khuôn trong quá trình dập và đảm bảo tuổi thọ của khuôn của khuôn. Nói chung, độ cứng của khuôn làm việc lạnh là cần thiết là khoảng 60 giờ và độ cứng của khuôn làm việc nóng là 42-50 giờ. Độ cứng có liên quan chặt chẽ với khả năng chống mài mòn. Nói chung, độ cứng của vật liệu khuôn càng cao thì khả năng chống mài mòn của nó càng tốt. Trong các dấu ấn của ô tô, do nhu cầu thường xuyên đóng dấu các hình dạng khác nhau của các tấm kim loại, sẽ có ma sát nghiêm trọng giữa bề mặt khuôn và chỗ trống. Do đó, các vật liệu khuôn cứng cao, chẳng hạn như CR12MOV, được yêu cầu giảm hao mòn và cải thiện hiệu quả sản xuất.

Kháng mòn cao cũng là một tài sản không thể thiếu của vật liệu khuôn. Khi chỗ trống bị biến dạng về mặt nhựa trong khoang chết, nó chảy và trượt dọc theo bề mặt khoang, gây ra ma sát nghiêm trọng giữa bề mặt khoang và chỗ trống, có thể dễ dàng làm cho khuôn bị hỏng do hao mòn. Do đó, vật liệu khuôn phải có khả năng chống hao mòn tốt để đảm bảo rằng khuôn có thể duy trì độ chính xác về chiều và độ nhám bề mặt trong quá trình sử dụng lâu dài. Khả năng chống hao mòn của khuôn không chỉ liên quan đến độ cứng, mà còn với các yếu tố như cấu trúc tổ chức và thành phần hóa học của vật liệu. Thêm một lượng thích hợp các yếu tố hợp kim, chẳng hạn như crom (CR), molybden (mo), vanadi (v), v.v., có thể cải thiện khả năng chống mài mòn của vật liệu khuôn. Các yếu tố hợp kim này có thể tạo thành các cacbua cứng, được phân phối trong ma trận của vật liệu khuôn, đóng vai trò tăng cường và do đó cải thiện khả năng chống mài mòn của khuôn.

Sức mạnh cao là hiệu suất chính của vật liệu khuôn để chịu được tải dập. Trong quá trình dập nhôm, khuôn sẽ chịu tác động và áp lực rất lớn. Nếu sức mạnh của vật liệu khuôn là không đủ, nó có thể gây ra biến dạng khuôn, nứt và các vấn đề khác, ảnh hưởng đến chất lượng và hiệu quả sản xuất của các bộ phận được đóng dấu. Do đó, vật liệu khuôn nên có đủ sức mạnh để chịu được các tải trọng khác nhau trong quá trình dập. Các loại khuôn khác nhau có yêu cầu sức mạnh khác nhau. Các khuôn làm việc lạnh chủ yếu là tải trọng như lực căng, nén và uốn cong, đòi hỏi vật liệu phải có cường độ cao và độ bền kéo; Khuôn làm việc nóng làm việc ở nhiệt độ cao. Ngoài việc chịu tải trọng cơ học, họ cũng cần phải chịu được ứng suất nhiệt, vì vậy vật liệu được yêu cầu phải có cường độ nhiệt độ cao tốt và hiệu suất mỏi nhiệt.

Có nhiều loại vật liệu thép khuôn thường được sử dụng, mỗi loại có các đặc điểm riêng và các kịch bản áp dụng riêng. CR12MOV là một loại thép chết làm việc lạnh thường được sử dụng với các đặc tính của độ cứng cao, khả năng chống mài mòn cao và độ cứng tốt. Nó phù hợp để sản xuất chết dập lạnh, cú đấm, khuôn trống, v.v ... đòi hỏi phải có khả năng chống mài mòn cao và hình dạng phức tạp. Khi sản xuất dập chết cho vỏ thiết bị điện tử, do hình dạng phức tạp của sản phẩm, điện trở hao mòn của khuôn là cần phải cao. Thép CR12MOV có thể đáp ứng tốt các yêu cầu này và có thể đảm bảo rằng khuôn duy trì hiệu suất ổn định trong quá trình sản xuất dài và tạo ra các bộ phận dập độ chính xác cao.

H13 là một loại thép chết làm việc nóng với khả năng chịu nhiệt tuyệt vời, khả năng chống mỏi nhiệt và độ bền tốt. Nó thường được sử dụng để sản xuất khuôn trong môi trường làm việc ở nhiệt độ cao, chẳng hạn như khuôn đúc, khuôn rèn nóng, v.v ... Trong khuôn đúc của xi lanh động cơ ô tô, thép H13 có thể duy trì hiệu suất tốt trong điều kiện làm việc cao và áp suất cao, chống lại độ mỏi nhiệt và độ mòn nhiệt, và đảm bảo tuổi thọ của khuôn và chất lượng của khuôn.

Khi chọn vật liệu khuôn, cần phải xem xét toàn diện các yếu tố như kịch bản sử dụng của khuôn, vật liệu và hình dạng của các bộ phận dập và lô sản xuất để chọn vật liệu khuôn phù hợp nhất. Đối với các bộ phận dập được sản xuất theo các lô nhỏ, bạn có thể chọn một vật liệu khuôn với chi phí thấp hơn; Đối với các bộ phận dập được sản xuất theo các lô lớn, bạn cần chọn một vật liệu khuôn với hiệu suất tuyệt vời và tuổi thọ dài để giảm chi phí sản xuất. Hiệu suất xử lý của khuôn cũng nên được xem xét. Chọn một vật liệu khuôn dễ xử lý có thể cải thiện hiệu quả sản xuất và chất lượng của khuôn.

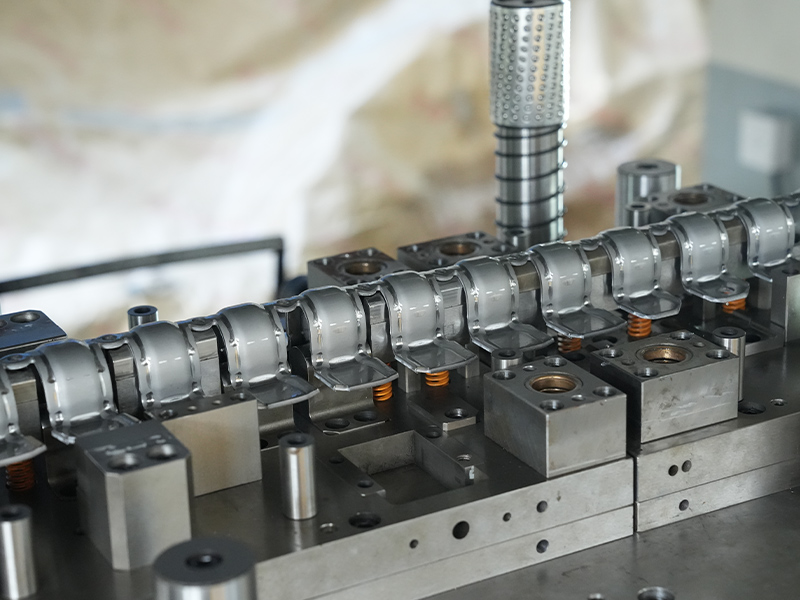

(Iii) Công nghệ sản xuất nấm mốc cuối cùng

Sản xuất nấm mốc là một quá trình kết hợp công nghệ tiên tiến và sự khéo léo tinh tế. Mỗi quá trình mang theo sự theo đuổi cuối cùng của độ chính xác và chất lượng. Trong quá trình này, các công nghệ xử lý tiên tiến như cắt dây chậm và gia công điện tử (EDM) đóng vai trò chính. Chúng giống như phép thuật ma thuật, khắc vật liệu khuôn thành các tác phẩm nghệ thuật chính xác, cung cấp một sự đảm bảo vững chắc cho việc sản xuất các bộ phận dập nhôm chính xác cao.

Quá trình cắt dây dây chậm chiếm một vị trí quan trọng trong lĩnh vực sản xuất nấm mốc với độ chính xác và chất lượng bề mặt tuyệt vời của nó. So với việc cắt dây dây nhanh, độ nhám bề mặt của phôi được xử lý bởi máy cắt dây dây chậm thường có thể đạt RA = 0,16μm và lỗi tròn, lỗi tuyến tính và lỗi kích thước nhỏ hơn, điều này làm cho nó được sử dụng rộng rãi trong việc xử lý các bộ phận có độ chính xác cao. Cắt dây chậm áp dụng phương pháp cho phép dây điện liên tục của các điện cực dây, nghĩa là điện cực dây hoàn thành việc xử lý trong quá trình chuyển động. Ngay cả khi điện cực dây bị hỏng, nó có thể được bổ sung liên tục, do đó cải thiện hiệu quả độ chính xác của các bộ phận. Khi xử lý khuôn mặt lõm của việc dập chính xác, cắt dây chậm có thể loại bỏ chính xác các hình dạng phức tạp và khẩu độ nhỏ, đảm bảo độ chính xác và chất lượng bề mặt của khuôn lõm và cho phép các bộ phận dập có được hình dạng và kích thước chính xác trong quá trình hình thành.

Để cải thiện hơn nữa chất lượng bề mặt của phôi, việc cắt dây chậm cũng áp dụng một loạt các công nghệ và phương pháp tiên tiến. Thực hiện một lượng nhỏ xử lý nhiều. Ngoại trừ quá trình xử lý đầu tiên, khối lượng xử lý thường giảm từ hàng chục micron xuống một số micron. Đặc biệt đối với quá trình xử lý cuối cùng, khối lượng xử lý phải nhỏ, có thể làm giảm hiệu quả sự biến dạng của vật liệu trong quá trình cắt dây và cải thiện chất lượng bề mặt của phôi. Nó cũng rất quan trọng để sắp xếp tuyến đường cắt một cách hợp lý. Tư tưởng hướng dẫn là tránh phá hủy sự cân bằng ứng suất bên trong ban đầu của vật liệu phôi càng nhiều càng tốt, và ngăn vật liệu phôi bị biến dạng đáng kể trong quá trình cắt do ảnh hưởng của vật cố và sự sắp xếp không hợp lý của tuyến đường cắt, dẫn đến giảm chất lượng bề mặt cắt. Chọn chính xác các tham số cắt cũng là chìa khóa để đảm bảo chất lượng xử lý. Đối với xử lý thô và tốt khác nhau, cần phải điều chỉnh các tham số như tốc độ dây, lực căng dây và áp suất phản lực một cách thích hợp theo vật liệu của phôi, độ chính xác xử lý cần thiết và các yếu tố khác. Các điều kiện cắt được giới thiệu trong cuốn sách không thể được sao chép hoàn toàn, nhưng nên dựa trên các điều kiện này và được tối ưu hóa phù hợp theo nhu cầu thực tế.

Gia công phóng điện (EDM) cho thấy những ưu điểm độc đáo trong sản xuất nấm mốc, đặc biệt là khi gia công phức tạp, chính xác, vách mỏng, khe hẹp và các khoang khuôn vật liệu cao. Vai trò của nó là không thể thay thế. Nguyên tắc làm việc của EDM là sử dụng xả tia lửa điện được tạo ra giữa điện cực và phôi để làm tan chảy và bốc hơi kim loại, do đó nhận ra việc xử lý phôi. Trong quá trình xử lý, việc phóng điện giữa điện cực và phôi sẽ khiến lớp xói mòn nhiệt hình thành trên bề mặt kim loại, bao gồm lớp thu hồi (hoặc lớp trắng) và vùng bị ảnh hưởng bởi nhiệt. Lớp trắng được hình thành khi bề mặt được làm nóng đến trạng thái nóng chảy, nhưng nhiệt độ không đủ cao để vật liệu nóng chảy đi vào khoảng cách chết và bị cuốn trôi. Cấu trúc của nó rõ ràng khác với vật liệu cơ bản và chứa rất nhiều carbon. Điều này được hình thành bởi sự xuống cấp của hydrocarbon có trong điện cực và chất lỏng cách điện trong quá trình EDM, và xâm nhập vào lớp trắng khi vật liệu ở trạng thái nóng chảy. Bên dưới lớp trắng là vùng bị ảnh hưởng bởi nhiệt. Do xử lý nhiệt, lớp trắng giàu carbon ít ảnh hưởng đến nó, nhưng vì nó không đạt đến nhiệt độ nóng chảy, nên không đủ để thay đổi cấu trúc vật liệu, do đó, cấu trúc kim loại trong vật liệu gốc được giữ lại. Lớp nguyên liệu thô bên dưới vùng bị ảnh hưởng bởi nhiệt không bị ảnh hưởng bởi quá trình EDM.

Mặc dù EDM có thể xử lý các hốc khuôn phức tạp, nhưng nó cũng mang lại một số vấn đề, chẳng hạn như một số lượng lớn các vicrocracks được tạo ra trong khuôn, vốn luôn luôn là vấn đề quan tâm lớn đối với các nhà sản xuất khuôn. Nếu các vi tế được tạo ra trong lớp trắng không bị loại bỏ bằng cách hoàn thiện hoặc đánh bóng EDM, chúng sẽ gây ra sự thất bại sớm của các bộ phận trong một số ứng dụng, và cũng sẽ làm giảm khả năng chống ăn mòn và kháng mỏi của vật liệu. Do đó, khi sử dụng EDM để xử lý khuôn, một loạt các biện pháp cần phải được thực hiện để kiểm soát và giảm việc tạo ra các vicrocracks, chẳng hạn như tối ưu hóa các thông số xả, sử dụng vật liệu điện cực phù hợp và chất lỏng cách điện, v.v.

Khi sản xuất lõi của khuôn phun vỏ điện thoại di động, do hình dạng phức tạp của lõi, chứa nhiều bức tường mỏng và cấu trúc khe hẹp, rất khó để đạt được xử lý độ chính xác cao bằng phương pháp xử lý cơ học truyền thống. EDM có thể xử lý chính xác hình dạng phức tạp của lõi bằng cách thiết kế cẩn thận hình dạng của điện cực để đáp ứng các yêu cầu thiết kế của khuôn. Tuy nhiên, sau khi xử lý, cốt lõi cần được đánh bóng cẩn thận để loại bỏ lớp trắng và microcracks trên bề mặt, để đảm bảo chất lượng bề mặt và độ chính xác kích thước của lõi, và do đó để đảm bảo chất lượng của các bộ phận đúc động cơ điện thoại di động.

Iv. Thiết bị dập: Sự hợp nhất của sức mạnh và vẻ đẹp

(I) Phân tích các loại thiết bị dập

Là một giám đốc điều hành quan trọng của công nghệ dập nhôm, thiết bị dập có nhiều loại khác nhau, giống như một đội quân được trang bị tốt. Mỗi loại có nguyên tắc làm việc độc đáo, ưu điểm và nhược điểm riêng, và các kịch bản áp dụng, và đóng một vai trò không thể thiếu trong giai đoạn dập nhôm.

Máy dập cơ học là lực chính truyền thống trong thiết bị dập. Nó sử dụng một động cơ điện để điều khiển bánh đà để xoay, sau đó truyền điện cho thanh trượt qua các thiết bị truyền cơ học như ly hợp và bánh răng truyền để thực hiện chuyển động lên xuống để đạt được xử lý dập phôi. Nguyên tắc làm việc của nó tương tự như của một thợ rèn lành nghề, người sử dụng sức mạnh của máy móc để tạo chính xác từng phần dập. Máy dập cơ khí có cấu trúc đơn giản và nhỏ gọn, chi phí sản xuất tương đối thấp và bảo trì thuận tiện. Nó giống như một đối tác đơn giản và đáng tin cậy và dễ dàng được các doanh nghiệp chấp nhận. Nó có tính linh hoạt tốt, và dễ vận hành và duy trì. Trong một số quy trình dập không yêu cầu độ chính xác cao, chẳng hạn như sản xuất sản phẩm phần cứng đơn giản, máy dập cơ khí có thể hoàn thành hiệu quả nhiệm vụ, cho thấy khía cạnh kinh tế và thực tế của nó. Bởi vì tốc độ dập và độ chính xác của nó bị giới hạn bởi hệ thống truyền cơ học, nó thường có vẻ bất lực khi đối mặt với việc xử lý các bộ phận dập nhôm có hình dạng cao và hình phức tạp.

Máy dập thủy lực chiếm một vị trí quan trọng trong trường dập với lực mạnh và khả năng điều khiển chính xác của nó. Nó tạo áp lực cho dầu thủy lực thông qua bơm thủy lực và điều khiển thanh trượt để di chuyển lên xuống thông qua xi lanh thủy lực để nhận ra việc xử lý dập phôi. Quá trình này giống như một người mạnh mẽ, người có thể dễ dàng đối phó với các nhiệm vụ dập cường độ cao khác nhau. Máy dập thủy lực có một trọng tải dập lớn và một loạt các điều chỉnh đột quỵ trượt. Nó phù hợp để dập các phôi lớn và phức tạp, chẳng hạn như vỏ cơ thể ô tô, các bộ phận hàng không vũ trụ, v.v ... Trong sản xuất ô tô, máy dập thủy lực có thể đóng dấu các tấm hợp kim nhôm thành các bộ phận cơ thể hình dạng phức tạp để đáp ứng các yêu cầu của ô tô về sức mạnh cấu trúc và sự xuất hiện. Lực dập của máy dập thủy lực có thể được kiểm soát chính xác và có thể đạt được xử lý dập độ chính xác cao, điều này cung cấp một sự đảm bảo mạnh mẽ cho việc sản xuất chất lượng cao của các bộ phận dập nhôm. Nó cũng có một số thiếu sót. Chi phí sản xuất cao và việc duy trì hệ thống thủy lực tương đối phức tạp. Các kỹ thuật viên chuyên nghiệp được yêu cầu để bảo trì và chăm sóc, làm tăng chi phí hoạt động của doanh nghiệp ở một mức độ nhất định.

Máy đấm CNC là một ngôi sao đang lên trong thiết bị đấm. Nó sử dụng công nghệ điều khiển kỹ thuật số máy tính để kiểm soát chính xác sự di chuyển của thanh trượt, cho ăn, định vị và các hành động khác của máy đấm để đạt được xử lý cú đấm có hiệu quả cao và hiệu quả cao của phôi. Máy đấm CNC tích hợp nhiều trường công nghệ như máy móc, thủy lực, điện và máy tính. Nó giống như một người lính với thiết bị công nghệ cao, với những lợi thế của độ chính xác cao, hiệu quả cao và mức độ tự động hóa cao. Trong quá trình sản xuất thiết bị điện tử, đối với các bộ phận dập nhôm với độ chính xác cực cao và yêu cầu chất lượng bề mặt, máy đấm CNC có thể tạo ra các bộ phận chính xác đáp ứng các yêu cầu thông qua lập trình và kiểm soát chính xác. Nó có thể hoàn thành nhanh chóng và chính xác các quy trình dập phức tạp khác nhau theo chương trình đặt trước, cải thiện đáng kể hiệu quả sản xuất và chất lượng sản phẩm. Máy đấm CNC có mức độ thông minh cao, có thể nhận ra sản xuất tự động, giảm can thiệp thủ công và giảm cường độ lao động và lỗi của con người. Tuy nhiên, giá của nó tương đối cao và mức độ kỹ thuật của nhà điều hành cũng cao, yêu cầu nhà điều hành phải có một số khả năng vận hành máy tính và lập trình nhất định.

(Ii) Kiểm soát chính xác các tham số thiết bị

Kiểm soát tham số của thiết bị dập giống như điều chỉnh chính xác các hiệu ứng ánh sáng và âm thanh sân khấu cho một hiệu suất tuyệt vời, đây là một liên kết chính để đảm bảo chất lượng của các bộ phận dập nhôm. Các thông số chính như tốc độ dập, áp suất và đột quỵ ảnh hưởng trực tiếp đến chất lượng và hiệu quả sản xuất của các bộ phận dập, và cần được tối ưu hóa chính xác theo các đặc điểm của vật liệu hợp kim nhôm và yêu cầu quy trình dập.

Tác động của tốc độ dập đối với chất lượng của các bộ phận dập là rất đáng kể, giống như tác động của tốc độ lái xe đối với trải nghiệm lái xe. Nếu tốc độ quá nhanh, vật liệu hợp kim nhôm có thể không có thời gian biến dạng hoàn toàn trong quá trình dập, dẫn đến dòng vật liệu không đồng đều, dễ bị nứt, nếp nhăn và các khuyết tật khác, ảnh hưởng nghiêm trọng đến chất lượng của các bộ phận dập. Khi kéo dài các tấm hợp kim nhôm, nếu tốc độ dập quá nhanh, cạnh của tấm có thể bị nứt do lực không đồng đều. Nếu tốc độ dập quá chậm, nó sẽ làm giảm hiệu quả sản xuất và tăng chi phí sản xuất. Do đó, cần phải chọn một cách hợp lý tốc độ dập theo các yếu tố như độ dày, cường độ và độ phức tạp của quá trình dập của vật liệu hợp kim nhôm. Đối với các vật liệu hợp kim nhôm với độ dày mỏng và cường độ thấp, cũng như các bộ phận dập với hình dạng đơn giản, tốc độ dập có thể được tăng lên một cách thích hợp; Mặc dù đối với các vật liệu hợp kim nhôm có độ dày dày và cường độ cao, cũng như các bộ phận dập có hình dạng phức tạp, tốc độ dập cần phải được giảm để đảm bảo rằng vật liệu có thể bị biến dạng hoàn toàn và giảm sự xuất hiện của các khuyết tật.

Áp lực là yếu tố cốt lõi ảnh hưởng đến chất lượng hình thành của các bộ phận dập, giống như sự kiểm soát nhiệt của đầu bếp khi nấu ăn. Nếu áp suất quá nhỏ, vật liệu hợp kim nhôm không thể bị biến dạng hoàn toàn, và độ chính xác và chất lượng bề mặt của các bộ phận dập rất khó đảm bảo. Có thể có những vấn đề như độ lệch chiều và bề mặt không đồng đều. Khi dập các bánh xe hợp kim nhôm, nếu áp suất không đủ, nan hoa của bánh xe có thể không đạt được hình dạng và kích thước được thiết kế, ảnh hưởng đến sức mạnh và sự xuất hiện của bánh xe. Áp lực quá mức sẽ gây ra thiệt hại nấm mốc và vỡ vật liệu, tăng chi phí sản xuất và tỷ lệ phế liệu. Do đó, khi xác định áp suất dập, cần phải xem xét toàn diện các yếu tố như độ dày, độ cứng và khoảng cách khuôn của vật liệu hợp kim nhôm. Áp lực dập có thể được điều chỉnh dần bằng cách chết thử nghiệm để tìm giá trị áp lực tốt nhất để đảm bảo chất lượng của các bộ phận đóng dấu và tuổi thọ của cái chết.

Đột quỵ dập dập đề cập đến khoảng cách giữa cú đấm và khuôn trong khuôn dập, cũng có tác động quan trọng đến chất lượng của các bộ phận được đóng dấu. Nếu đột quỵ quá ngắn, vật liệu không thể chảy đầy đủ, điều này có thể khiến một số phần của các bộ phận dập không hình thành và gây thiếu hụt vật liệu; Nếu đột quỵ quá dài, vật liệu sẽ chảy quá mức, dẫn đến giảm độ chính xác kích thước của các bộ phận dập, và thậm chí biến dạng, nứt và các vấn đề khác. Khi đóng dấu vỏ điện thoại di động hợp kim nhôm, nếu đột quỵ dập quá ngắn, các góc của vỏ có thể không được hình thành; Nếu đột quỵ dập quá dài, vỏ có thể trở nên mỏng hơn do kéo dài quá mức, ảnh hưởng đến sức mạnh và ngoại hình của nó. Do đó, cần phải điều chỉnh hợp lý nét dập theo các yếu tố như hình dạng, kích thước và độ dày vật liệu của các bộ phận dập để vật liệu có thể chảy hoàn toàn trong khuôn và đạt được hiệu ứng hình thành lý tưởng.

Trong sản xuất thực tế, một số công nghệ và phương pháp nâng cao cũng có thể được sử dụng để tối ưu hóa các tham số của thiết bị dập. Bằng cách sử dụng công nghệ mô phỏng số, quy trình dập được mô phỏng và phân tích trước khi dập để dự đoán chất lượng của các bộ phận đóng dấu và các vấn đề có thể xảy ra, để điều chỉnh các thông số của thiết bị dập trước và cải thiện chất lượng và hiệu quả sản xuất của các bộ phận được đóng dấu. Bằng cách giám sát thời gian thực của các tham số khác nhau trong quá trình dập, chẳng hạn như áp suất, tốc độ, nhiệt độ, v.v., các thông số của thiết bị dập được điều chỉnh theo thời gian theo dữ liệu giám sát để đạt được sự kiểm soát chính xác của quá trình dập.

V. Quá trình dập: Phép thuật của hình thành chính xác

(I) Tổng quan về quy trình dập

Là liên kết cốt lõi của việc tạo thành chính xác của các bộ phận dập nhôm, quá trình dập giống như một bản giao hưởng được sắp xếp cẩn thận. Mỗi bước được liên kết chặt chẽ để chơi chuyển động của độ chính xác hoàn hảo của các bộ phận dập nhôm. Từ việc chuẩn bị nguyên liệu đến cắt, đến dập và xử lý tiếp theo, mỗi liên kết chứa các ý nghĩa kỹ thuật phong phú và các yêu cầu vận hành nghiêm ngặt. Họ hợp tác với nhau để cùng nhau định hình các bộ phận dập nhôm có độ chính xác cao và chất lượng cao.

Chuẩn bị nguyên liệu thô là nền tảng của quá trình dập, và tầm quan trọng của nó là hiển nhiên. Ở giai đoạn này, bảng hợp kim nhôm trước tiên phải được kiểm tra nghiêm ngặt để đảm bảo rằng vật liệu, độ dày, độ phẳng, vv của nó đáp ứng các yêu cầu thiết kế. Thông qua các thiết bị thử nghiệm chuyên nghiệp, chẳng hạn như máy quang phổ, đồng hồ đo độ dày, v.v., thành phần hóa học và độ dày của tấm được kiểm tra chính xác để đảm bảo tính ổn định của chất lượng tấm. Kiểm tra độ phẳng của bề mặt tấm để tránh ảnh hưởng đến độ chính xác của các bộ phận dập do bề mặt không đều của tấm. Tấm hợp kim nhôm được làm sạch và tẩy rửa để loại bỏ dầu, tạp chất, v.v ... Trên bề mặt để đảm bảo chất lượng bề mặt và hình thành hiệu suất của tờ trong quá trình dập. Trong quá trình làm sạch, các tác nhân làm sạch chuyên nghiệp và thiết bị làm sạch có thể được sử dụng để đảm bảo hiệu quả làm sạch.

BLANKING là để cắt tấm hợp kim nhôm thành các kích thước và hình dạng phù hợp theo các yêu cầu thiết kế để chuẩn bị cho việc dập tiếp theo. Các phương pháp trống phổ biến bao gồm cắt, đấm, cắt laser, v.v ... Mỗi phương pháp có những ưu điểm và nhược điểm độc đáo và các kịch bản áp dụng. Cắt là một phương pháp trống thường được sử dụng. Nó có các đặc điểm của hiệu quả cao và chi phí thấp. Nó phù hợp để trống rỗng các tấm hình đơn giản và có kích thước lớn. Trong sản xuất ô tô, cắt thường được sử dụng để làm trống các tấm cơ thể. Thiết bị cắt lớn được sử dụng để nhanh chóng cắt các tấm hợp kim nhôm thành kích thước cần thiết. Cú đấm phù hợp để làm trống các tấm với các hình dạng phức tạp và các yêu cầu chính xác chiều cao. Nó có thể đấm chính xác các khoảng trống của các hình dạng khác nhau thông qua khuôn. Trong sản xuất thiết bị điện tử, đấm là một phương pháp phổ biến để làm trống một số bộ phận dập chính xác nhỏ. Cắt laser có những ưu điểm của độ chính xác cao, tốc độ cắt nhanh và chất lượng cắt tốt. Nó phù hợp để cắt các tấm với các yêu cầu cực kỳ cao về độ chính xác và chất lượng bề mặt, chẳng hạn như cắt một số phần chính xác trong lĩnh vực hàng không vũ trụ.

Dấu là bước cốt lõi của toàn bộ quá trình dập. Nó xử lý chính xác hợp kim nhôm trống thành hình dạng và kích thước cần thiết thông qua sức mạnh tổng hợp của thiết bị dập và khuôn. Trong quá trình dập, cần phải chọn hợp lý các tham số quy trình dập như tốc độ dập, áp lực, đột quỵ, v.v. Theo các yếu tố như hình dạng, kích thước và yêu cầu chính xác của các bộ phận dập. Để dập các bộ phận với hình dạng phức tạp, nhiều dập, kéo dài, uốn cong và các quy trình khác có thể được yêu cầu để dần dần hoàn thành việc hình thành các bộ phận dập. Trong quá trình kéo dài, tỷ lệ kéo dài và tốc độ kéo dài nên được kiểm soát để tránh các khiếm khuyết như nếp nhăn và nứt. Trong quá trình uốn, theo các đặc tính của vật liệu hợp kim nhôm và các yêu cầu của bán kính uốn, quá trình uốn và khuôn phù hợp nên được chọn để đảm bảo độ chính xác của góc uốn và kích thước.

Xử lý tiếp theo là một liên kết bổ sung quan trọng trong quá trình dập, có thể cải thiện hơn nữa độ chính xác và chất lượng của các bộ phận dập. Các quy trình xử lý phổ biến sau đó bao gồm gỡ lỗi, cân bằng, xử lý nhiệt, v.v ... Deburring là loại bỏ các vệt và đèn flash khỏi bề mặt của các bộ phận được đóng dấu để cải thiện chất lượng bề mặt và sự an toàn của các bộ phận được đóng dấu. Mài thủ công, gỡ lỗi cơ học, gỡ lỗi điện phân và các phương pháp khác có thể được sử dụng. Chọn phương pháp gỡ lỗi thích hợp theo các yêu cầu về hình dạng và độ chính xác của các bộ phận được đóng dấu. Việc san bằng là làm phẳng các bộ phận được đóng dấu để loại bỏ biến dạng gây ra bởi quá trình dập và cải thiện độ chính xác và độ chính xác của các bộ phận được đóng dấu. Đối với một số bộ phận được đóng dấu có yêu cầu độ phẳng cao, chẳng hạn như tản nhiệt của thiết bị điện tử, việc san bằng là một quá trình không thể thiếu. Xử lý nhiệt là để cải thiện các tính chất cơ học và cấu trúc bên trong của các bộ phận được đóng dấu bằng cách sưởi ấm và làm mát các bộ phận được đóng dấu, và cải thiện sức mạnh, độ cứng, độ bền và các tính chất khác của các bộ phận được đóng dấu. Trong sản xuất ô tô, một số bánh xe hợp kim nhôm cần được xử lý nhiệt sau khi dập để cải thiện sức mạnh và khả năng chống mòn của bánh xe.

(Ii), Công nghệ quy trình chính được tiết lộ

1. Tối ưu hóa sâu của quá trình vẽ

Quá trình vẽ đóng một vai trò quan trọng trong dập nhôm. Tuy nhiên, các tấm nhôm dễ bị nhăn và nứt trong quá trình vẽ, điều này ảnh hưởng nghiêm trọng đến chất lượng và hiệu quả sản xuất của các bộ phận dập. Để đạt được tối ưu hóa sâu của quá trình vẽ và ngăn ngừa nếp nhăn và nứt các tấm nhôm, cần phải bắt đầu từ nhiều khía cạnh và thực hiện một loạt các biện pháp hiệu quả.

Tối ưu hóa cách bố trí của các xương sườn là một trong những phương tiện quan trọng để cải thiện chất lượng của các bộ phận được vẽ. Vẽ sườn có thể điều chỉnh hiệu quả dòng chảy của vật liệu và tăng khả năng chống thức ăn, do đó ngăn ngừa nếp nhăn. Khi sắp xếp các sườn vẽ, cần phải xác định hợp lý vị trí, hình dạng và kích thước của các sườn vẽ theo hình dạng và kích thước của các bộ phận dập. Đối với các bộ phận dập có hình dạng phức tạp, có thể cần phải đặt các sườn vẽ có hình dạng và kích thước khác nhau tại các vị trí khác nhau để đạt được sự kiểm soát chính xác của dòng vật liệu. Trong bản vẽ, các bộ phận che phủ ô tô, các sườn vẽ thường được đặt xung quanh khuôn. Bằng cách điều chỉnh chiều cao, chiều rộng và khoảng cách của các xương sườn, tốc độ dòng chảy và hướng của vật liệu có thể được điều khiển, để vật liệu có thể bị biến dạng trong quá trình vẽ để tránh nếp nhăn. Ngoài ra còn có nhiều sự lựa chọn cho hình dạng của các xương sườn, chẳng hạn như tròn, hình vuông, hình thang, v.v ... Các hình dạng khác nhau có tác động khác nhau đối với dòng vật liệu và chúng cần được chọn theo điều kiện thực tế.

Điều chỉnh kích thước và phân phối của lực giữ trống cũng là một biện pháp chính để ngăn ngừa nếp nhăn và nứt của các tấm nhôm. Nếu lực giữ trống quá nhỏ, thì nếp nhăn của vật liệu không thể bị triệt tiêu một cách hiệu quả; Nếu lực giữ trống quá lớn, thật dễ dàng để làm cho vật liệu bị phá vỡ. Do đó, cần phải điều chỉnh chính xác kích thước và phân phối của lực giữ trống theo các yếu tố như hiệu suất của vật liệu hợp kim nhôm, hình dạng và kích thước của phần dập, v.v. Đối với một số bộ phận dập lớn và phức tạp, có thể cần phải có công nghệ điều khiển lực trống thay đổi, nghĩa là, trong quá trình vẽ, kích thước và phân phối của lực trống được điều chỉnh trong thời gian thực theo dòng chảy và biến dạng của vật liệu để đảm bảo vật liệu có thể chảy vào khoang khuôn và tránh nếp nhăn và nứt. Sử dụng công nghệ mô phỏng số tiên tiến, kích thước và phân phối của lực trống được mô phỏng và phân tích trước khi vẽ, và các vấn đề có thể xảy ra trong quá trình vẽ được dự đoán, để tối ưu hóa các tham số lực trống trước và cải thiện chất lượng và hiệu quả sản xuất của các bộ phận được vẽ.

Thiết kế hợp lý của khoảng cách và phi lê của khuôn cũng là một yếu tố quan trọng trong việc ngăn ngừa nếp nhăn và nứt của tấm nhôm. Nếu khoảng cách của khuôn quá lớn, vật liệu sẽ thư giãn trong quá trình vẽ và dễ dàng nhăn; Nếu khoảng cách của khuôn quá nhỏ, thì ma sát giữa vật liệu và khuôn sẽ tăng lên, khiến vật liệu bị vỡ. Do đó, cần thiết kế hợp lý khoảng cách của khuôn theo độ dày và hiệu suất của vật liệu hợp kim nhôm để đảm bảo rằng vật liệu có thể chảy trơn tru trong quá trình vẽ và tránh nếp nhăn và nứt. Bán kính phi lê của khuôn cũng có ảnh hưởng lớn đến dòng chảy và hình thành chất lượng của vật liệu. Bán kính phi lê quá nhỏ sẽ khiến vật liệu gặp phải điện trở lớn hơn trong quá trình dòng chảy, dễ bị căng thẳng và nứt; Bán kính phi lê quá lớn sẽ khiến vật liệu chảy quá mức trong quá trình vẽ và dễ dàng nhăn. Do đó, cần thiết kế hợp lý bán kính phi lê của khuôn theo hình dạng và kích thước của phần dập để vật liệu có thể biến dạng đều trong quá trình dòng chảy để tránh nếp nhăn và nứt.

2. Kiểm soát chính xác việc cắt tỉa và đấm

Cắt tỉa và đấm là một quá trình quan trọng trong việc xử lý các bộ phận dập nhôm. Độ chính xác của nó ảnh hưởng trực tiếp đến độ chính xác kích thước, chất lượng cạnh và hiệu suất tổng thể của các bộ phận dập. Để đạt được sự kiểm soát chính xác của việc cắt tỉa và đấm và giảm sự xuất hiện của các khiếm khuyết như Burrs và biến dạng, cần phải bắt đầu từ thiết kế khuôn, điều chỉnh tham số xử lý và kiểm soát quá trình xử lý.

Độ chính xác của khuôn là chìa khóa để đảm bảo chất lượng cắt và đấm. Trong giai đoạn thiết kế khuôn, các khái niệm và công nghệ thiết kế tiên tiến nên được áp dụng để đảm bảo rằng khuôn có cấu trúc hợp lý, đủ sức mạnh và độ chính xác cao. Đối với sự cắt giảm của cú đấm cắt giảm, nên sử dụng công nghệ xử lý chính xác cao, chẳng hạn như cắt dây chậm, gia công tia lửa điện, v.v., để đảm bảo độ sắc nét và độ chính xác kích thước của cạnh cắt. Sự hao mòn của cạnh cắt sẽ dẫn đến sự suy giảm chất lượng của việc cắt tỉa, vữa và biến dạng, do đó, cần phải chọn vật liệu nấm mốc có khả năng chống mài mòn tốt, và thiết kế hợp lý quá trình xử lý nhiệt của nấm mốc để cải thiện độ cứng và độ mòn của khuôn. Trong quy trình sản xuất khuôn, độ chính xác xử lý phải được kiểm soát chặt chẽ để đảm bảo rằng độ chính xác phù hợp giữa các phần khác nhau của khuôn đáp ứng các yêu cầu thiết kế. Thiết bị xử lý chính xác cao và dụng cụ thử nghiệm được sử dụng để theo dõi và kiểm soát quá trình xử lý khuôn trong thời gian thực và các lỗi xử lý được phát hiện và sửa lỗi kịp thời để đảm bảo chất lượng của khuôn.

Việc điều chỉnh các thông số quy trình cũng có ảnh hưởng quan trọng đến chất lượng của việc cắt tỉa. Tốc độ đấm là một tham số quá trình chính. Nếu tốc độ đấm quá nhanh, vật liệu sẽ phải chịu một lực tác động lớn trong quá trình đấm, và các khối và biến dạng có thể dễ dàng tạo ra; Nếu tốc độ đấm quá chậm, nó sẽ ảnh hưởng đến hiệu quả sản xuất. Do đó, cần phải chọn một cách hợp lý tốc độ đấm theo các yếu tố như hiệu suất và độ dày của vật liệu hợp kim nhôm và hình dạng và kích thước của các bộ phận dập. Khi đấm các tấm hợp kim nhôm mỏng hơn, tốc độ đấm có thể được tăng lên một cách thích hợp; Khi đấm các tấm dày hơn, tốc độ đấm cần được giảm để đảm bảo chất lượng đấm. Khoảng cách đấm cũng là một tham số quá trình quan trọng. Nếu khoảng cách đấm quá lớn, chất lượng cạnh sau khi cắt và đấm sẽ kém và các khối lớn sẽ được tạo ra; Nếu khoảng cách đấm quá nhỏ, sự hao mòn của khuôn sẽ tăng và thậm chí làm hỏng khuôn. Do đó, cần phải điều chỉnh chính xác khoảng cách cú đấm theo độ dày và hiệu suất của vật liệu hợp kim nhôm để có được chất lượng cắt và cú đấm tốt.

Trong quá trình xử lý, kiểm soát chất lượng nghiêm ngặt của việc cắt tỉa và đấm cũng được yêu cầu. Khuôn nên được kiểm tra và duy trì thường xuyên để phát hiện và xử lý kịp thời các vấn đề như hao mòn nấm mốc và biến dạng. Trong quá trình sản xuất, các bộ phận dập sau khi cắt và đấm nên được kiểm tra trong thời gian thực. Bằng cách đo độ chính xác kích thước, chất lượng cạnh và các chỉ số khác của các bộ phận dập, các vấn đề xảy ra trong quá trình xử lý có thể được phát hiện và sửa chữa kịp thời. Thiết bị thử nghiệm tự động nâng cao, chẳng hạn như dụng cụ đo ba tọa độ và hệ thống kiểm tra trực quan, có thể được sử dụng để phát hiện nhanh chóng và chính xác các bộ phận dập để cải thiện hiệu quả và độ chính xác của phát hiện. Cần phải tăng cường đào tạo và quản lý các nhà khai thác, cải thiện mức độ kỹ thuật và nhận thức chất lượng của các nhà khai thác, đảm bảo rằng các nhà khai thác có thể hoạt động nghiêm ngặt theo quy trình vận hành và đảm bảo chất lượng cắt và đấm.

3. Vượt qua một cách hiệu quả vấn đề phục hồi

Springback là một vấn đề phổ biến và gai góc trong việc sản xuất các bộ phận dập hợp kim nhôm. Nó ảnh hưởng nghiêm trọng đến độ chính xác và độ chính xác của các bộ phận dập, gây ra rắc rối lớn cho sản xuất. Để khắc phục một cách hiệu quả vấn đề phục hồi, cần phải phân tích sâu các nguyên nhân của Springback và thực hiện các biện pháp mục tiêu để kiểm soát nó.

Mô đun đàn hồi của vật liệu hợp kim nhôm là thấp, đây là một trong những lý do chính cho sự phản đối của các bộ phận dập. Mô đun đàn hồi là một chỉ số về khả năng chống biến dạng đàn hồi của vật liệu. Mô đun đàn hồi càng thấp, khả năng phục hồi biến dạng đàn hồi của vật liệu càng mạnh sau khi dỡ hàng, điều này dẫn đến sự gia tăng trong các phần của các bộ phận dập. Mô đun đàn hồi của hợp kim nhôm chỉ bằng khoảng một phần ba của thép, do đó, nó có nhiều khả năng hồi phục trong quá trình dập. Các tính chất cơ học như cường độ năng suất và chỉ số làm cứng của vật liệu cũng sẽ ảnh hưởng đến lò xo. Sức mạnh năng suất càng cao, ứng suất mà vật liệu cần phải chịu trong quá trình biến dạng dẻo càng lớn và xu hướng của lò xo càng rõ ràng sau khi dỡ tải; Chỉ số làm cứng càng lớn, hiện tượng làm cứng công việc của vật liệu càng nghiêm trọng trong quá trình biến dạng dẻo và lượng lò xo càng lớn.

Các tham số quá trình dập cũng có ảnh hưởng quan trọng đến Springback. Bán kính uốn là một tham số quy trình chính. Bán kính uốn càng nhỏ, mức độ biến dạng của vật liệu càng lớn trong quá trình uốn và lượng lò xo càng lớn. Khi bán kính uốn nhỏ hơn bán kính uốn tối thiểu của vật liệu, vật liệu dễ bị nứt và lượng lò xo cũng sẽ tăng mạnh. Các thông số như tốc độ dập và áp suất cũng sẽ ảnh hưởng đến Springback. Nếu tốc độ dập quá nhanh, vật liệu sẽ không có thời gian để biến dạng hoàn toàn trong quá trình dập và lượng lò xo sẽ tăng sau khi dỡ hàng; Nếu áp suất quá cao, vật liệu sẽ bị biến dạng quá mức trong khuôn, và cũng dễ dàng tạo ra một lò xo lớn sau khi dỡ hàng.

Cấu trúc khuôn và thiết kế cũng có ảnh hưởng quan trọng đến Springback. Nếu khoảng cách của khuôn quá lớn, vật liệu sẽ không bị hạn chế một cách hiệu quả trong quá trình dập và nó rất dễ hồi phục; Nếu bán kính của góc khuôn quá nhỏ, vật liệu sẽ chịu sức đề kháng lớn hơn trong quá trình dòng chảy, dẫn đến nồng độ ứng suất, do đó làm tăng lượng hồi phục. Độ nhám bề mặt của khuôn, phương pháp dập tắt và các yếu tố khác cũng sẽ ảnh hưởng đến sự phục hồi. Một khuôn với độ nhám bề mặt lớn sẽ làm tăng ma sát giữa vật liệu và khuôn, làm cho vật liệu hồi phục trong quá trình khử; Các phương pháp hủy bỏ không hợp lý, chẳng hạn như demoulding bắt buộc, cũng có xu hướng khiến các bộ phận dập lại hồi phục trong quá trình hạ bệ.

Để kiểm soát sự phục hồi, phương pháp bồi thường chết có thể được sử dụng. Thông qua việc đo lường và phân tích chính xác về lò xo của các bộ phận dập, bề mặt khuôn được bù lại trước trong quá trình thiết kế khuôn, để các bộ phận dập có thể đạt đến kích thước và hình dạng thiết kế sau khi bật lại. Sử dụng công nghệ mô phỏng số, quá trình dập được mô phỏng và phân tích trong giai đoạn thiết kế khuôn để dự đoán mức độ Springback của các bộ phận dập, do đó xác định số tiền bồi thường của khuôn. Theo Springback của các bộ phận dập trong sản xuất thực tế, khuôn được điều chỉnh và tối ưu hóa trong thời gian thực để cải thiện hơn nữa độ chính xác của bồi thường.

Tối ưu hóa các tham số quy trình dập cũng là một biện pháp quan trọng để kiểm soát Springback. Điều chỉnh hợp lý các tham số như bán kính uốn, tốc độ dập và áp suất để vật liệu có thể biến dạng đều trong quá trình dập và giảm sự xuất hiện của Springback. Tăng một cách thích hợp bán kính uốn, giảm tốc độ dập và kiểm soát hợp lý áp suất có thể làm giảm hiệu quả lượng lò xo. Sử dụng quy trình dập đa đường để hoàn thành dần việc tạo thành các bộ phận được đóng dấu cũng có thể làm giảm mức độ biến dạng của vật liệu và giảm lò xo.

Áp dụng một quy trình chỉnh hình là một trong những phương tiện hiệu quả để giải quyết vấn đề Springback. Để dập các bộ phận với một lượng lớn lò xo, một quy trình chỉnh hình có thể được sử dụng để điều chỉnh chúng sau khi dập để đạt được kích thước và hình dạng theo yêu cầu của thiết kế. Các quá trình chỉnh hình phổ biến bao gồm chỉnh hình cơ học và chỉnh hình nhiệt. Chỉnh hình cơ học là sửa các bộ phận dập bằng cách áp dụng lực bên ngoài, chẳng hạn như sử dụng máy ép, máy duỗi thẳng và các thiết bị khác để làm phẳng và làm thẳng các bộ phận dập; Chỉnh hình nhiệt là sử dụng khả năng biến dạng dẻo của vật liệu ở nhiệt độ cao để điều chỉnh các bộ phận dập sau khi sưởi ấm, chẳng hạn như sử dụng chỉnh hình ép nóng và chỉnh hình lão hóa nhiệt.

(Iii) Điều trị bề mặt: Cung cấp cho các bộ phận dập một sự quyến rũ mới

1. Anodizing: Cải thiện sự bảo vệ và vẻ đẹp

Là một phương tiện quan trọng để xử lý bề mặt cho các bộ phận dập nhôm, quá trình anodizing giống như đặt một chiếc áo khoác chắc chắn và đẹp vào các bộ phận dập. Nó không chỉ có thể cải thiện đáng kể hiệu suất bảo vệ của các bộ phận dập mà còn thêm một thẩm mỹ duy nhất cho chúng, khiến chúng nổi bật so với nhiều sản phẩm.

Nguyên tắc anodizing dựa trên quá trình điện hóa. Khi các bộ phận dập nhôm được đặt trong một chất điện phân cụ thể như một cực dương và dòng điện trực tiếp được áp dụng, một phản ứng oxy hóa sẽ xảy ra trên bề mặt nhôm để tạo thành màng oxit nhôm. Trong quá trình này, các cation trong chất điện phân đạt được các electron trên bề mặt cực dương và kết hợp với các nguyên tử nhôm để tạo thành oxit nhôm. Trong quá trình anod hóa, hai quá trình hòa tan kim loại và hình thành màng oxit được thực hiện đồng thời. Phản ứng oxy hóa trên bề mặt kim loại sẽ làm cho các ion nhôm hòa tan vào chất điện phân. Đây là một phản ứng bên không thể tránh khỏi trong quá trình anod hóa, điều này sẽ gây ra mất vật liệu kim loại và thay đổi hình dạng. Tương ứng với sự hòa tan của kim loại là sự hình thành của một màng oxit. Phản ứng oxy hóa trên bề mặt kim loại sẽ khiến nhôm kết hợp với oxy trong chất điện phân để tạo thành một lớp oxit nhôm ổn định. Phim oxit này có cấu trúc micropious, độ dày, màu sắc và các tính chất vật lý và hóa học khác có thể được kiểm soát bằng cách điều chỉnh các yếu tố như dung dịch điện phân, mật độ dòng điện, nhiệt độ và thời gian.

Dòng chảy quá trình anodizing tương đối phức tạp và các tham số quá trình của từng liên kết cần được kiểm soát nghiêm ngặt để đảm bảo chất lượng và hiệu suất của màng oxit. Tiền xử lý là bước đầu tiên của anodizing, và mục đích của nó là làm sạch và chuẩn bị bề mặt của hợp kim nhôm để đặt một nền tảng tốt để điều trị anodizing tiếp theo. Tiền xử lý thường bao gồm các quá trình như tẩy nhờn, rửa kiềm và trung hòa. Suy giảm là để loại bỏ dầu và tạp chất trên bề mặt của các bộ phận dập nhôm. Làm sạch dung môi hữu cơ, làm sạch tác nhân khử kiềm và các phương pháp khác có thể được sử dụng để đảm bảo rằng không có dư lượng mỡ trên bề mặt. Rửa kiềm là để loại bỏ thêm màng oxit tự nhiên và các tạp chất khác trên bề mặt, cải thiện hoạt động của bề mặt và làm cho phản ứng oxy hóa tiếp theo đồng đều hơn. Trung hòa là trung hòa các chất kiềm còn lại sau khi rửa kiềm để ngăn chặn tác động đến các quá trình tiếp theo.

Điều trị anodizing là liên kết cốt lõi của toàn bộ quá trình. Ở giai đoạn này, hợp kim nhôm được đặt trong dung dịch điện phân và dòng điện được áp dụng để tạo thành màng oxit trên bề mặt của nó. Các dung dịch điện phân phổ biến bao gồm axit sunfuric, axit chromic, axit oxalic, v.v ... Các dung dịch điện phân khác nhau sẽ có tác dụng khác nhau đối với hiệu suất của màng oxit. Anod hóa axit sunfuric là phương pháp được sử dụng rộng rãi nhất. Nó có thể tạo ra một màng oxit có độ dày trung bình (0,00007 "đến 0,001" hoặc 1,8 m đến 25 μm), có độ cứng tốt, khả năng chống mài mòn và chống ăn mòn. Trong quá trình anod hóa axit sunfuric, các thông số như mật độ, nhiệt độ và thời gian hiện tại cần được kiểm soát. Nếu mật độ hiện tại quá lớn, màng oxit sẽ phát triển quá nhanh, chất lượng phim sẽ giảm và các khiếm khuyết như sự lỏng lẻo và độ xốp sẽ xuất hiện; Nếu mật độ hiện tại quá nhỏ, màng oxit sẽ tăng chậm và hiệu quả sản xuất sẽ thấp. Nếu nhiệt độ quá cao, màng oxit sẽ hòa tan nhanh hơn, dẫn đến độ dày màng không đồng đều; Nếu nhiệt độ quá thấp, độ cứng và điện trở hao mòn của màng oxit sẽ giảm. Nếu thời gian quá dài, màng oxit sẽ quá dày, dẫn đến tăng độ giòn của bộ phim và dễ bị nứt; Nếu thời gian quá ngắn, độ dày màng oxit là không đủ và không thể đáp ứng các yêu cầu bảo vệ và làm đẹp.

Màu điện phân là một liên kết bổ sung quan trọng của quá trình anod hóa. Nó có thể làm cho màng oxit có được nhiều màu sắc và hoa văn khác nhau, đồng thời tăng cường hiệu suất niêm phong, khả năng chống ăn mòn và khả năng chống thời tiết của lớp phim. Có nhiều phương pháp tô màu điện phân, chẳng hạn như tô màu hệ thống niken sunfat, tô màu hệ thống muối thiếc, v.v ... trong màu hệ thống sunfat niken, bằng cách kiểm soát thành phần, giá trị pH, nhiệt độ và mật độ dòng điện của chất điện phân, màng oxit có thể đưa ra các màu khác nhau, như màu đen, màu đen, vv. Mục đích của nó là đảm bảo rằng các sản phẩm hợp kim nhôm có khả năng chống ăn mòn tốt, khả năng chống thời tiết và khả năng chống mài mòn, để có được hiệu suất lâu dài. Các phương pháp xử lý niêm phong thường được sử dụng bao gồm niêm phong nhiệt (niêm phong nước sôi và niêm phong hơi nước áp suất cao), niêm phong lạnh, niêm phong nhiệt độ trung bình và niêm phong hữu cơ. Việc niêm phong nhiệt là đặt các bộ phận dập nhôm anod hóa vào nước sôi hoặc hơi nước áp suất cao để đóng các micropores của màng oxit và cải thiện khả năng chống ăn mòn và kháng mòn của màng. Việc niêm phong lạnh sử dụng các tác nhân hóa học để niêm phong màng oxit ở nhiệt độ phòng, có lợi thế của hoạt động đơn giản và tiết kiệm năng lượng.

Hiệu suất bảo vệ và tính thẩm mỹ của tem nhôm anốt đã được cải thiện đáng kể. Độ cứng và sức đề kháng của màng oxit được cải thiện rất nhiều, điều này có thể chống lại hiệu quả ma sát và hao mòn bên ngoài và kéo dài tuổi thọ của các dấu. Màng oxit có khả năng chống ăn mòn tốt, có thể ngăn chặn các dấu nhôm bị ăn mòn trong môi trường ẩm, axit và kiềm và bảo vệ kim loại cơ bản khỏi xói mòn. Anodizing cũng có thể cung cấp cho các dấu nhôm nhiều màu sắc đẹp và hiệu ứng bóng để đáp ứng nhu cầu thẩm mỹ của các khách hàng khác nhau và nâng cao giá trị gia tăng của sản phẩm. Trong lĩnh vực trang trí kiến trúc, cửa và cửa sổ hợp kim nhôm anodized không chỉ có hiệu suất bảo vệ tuyệt vời, mà còn thêm vẻ đẹp và thời trang vào tòa nhà; Trong lĩnh vực thiết bị điện tử, vỏ nhôm anod hóa không chỉ có thể bảo vệ các thành phần điện tử bên trong mà còn tăng cường sự xuất hiện và kết cấu của sản phẩm và nâng cao khả năng cạnh tranh của thị trường của sản phẩm.

2. Làm cát: tạo ra một kết cấu độc đáo

Dưới cát là một quá trình sử dụng máy bay phản lực mài mòn tốc độ cao để xử lý bề mặt của dấu nhôm. Nó giống như một nghệ sĩ trang điểm ma thuật có thể cung cấp cho dấu ấn nhôm một kết cấu bề mặt độc đáo, đồng thời cải thiện độ sạch bề mặt và độ nhám của chúng, thêm một sự quyến rũ khác vào sản phẩm.

Nguyên tắc phun cát là sử dụng không khí nén hoặc dòng nước áp suất cao làm nguồn năng lượng để phun chất mài mòn (như cát thạch anh, cát corundum, hạt thủy tinh, v.v.) lên bề mặt của các dấu bằng nhôm ở tốc độ cao, do đó thay đổi bề mặt. Trong quá trình này, tác động và ma sát của chất mài mòn sẽ gây ra các hố và vết trầy xước nhỏ trên bề mặt của dấu nhôm. Những thay đổi trong cấu trúc vi mô sẽ khiến bề mặt trình bày các kết cấu và hiệu ứng bóng khác nhau. Việc thổi cát có thể loại bỏ các vết dầu, tạp chất và màng oxit tự nhiên trên bề mặt của dấu nhôm, làm cho bề mặt mịn hơn.

Vi. Kiểm soát chất lượng: Việc theo đuổi các khiếm khuyết bằng không

(I) Phương tiện kiểm tra chất lượng đa chiều

Trong quá trình sản xuất tem nhôm, kiểm tra chất lượng giống như một người gác cổng nghiêm ngặt, sử dụng nhiều phương tiện khác nhau để tiến hành kiểm tra toàn diện các dấu để đảm bảo rằng mỗi lần dập đáp ứng các tiêu chuẩn chất lượng cao và đạt được mục tiêu của các khuyết tật bằng không. Các phương pháp kiểm tra chất lượng thường được sử dụng bao gồm nhiều kích thước như đo kích thước, kiểm tra ngoại hình, kiểm tra tính chất cơ học, phân tích kim loại, v.v. Họ hợp tác với nhau để cùng bảo vệ chất lượng của dấu nhôm.

Đo kích thước là một trong những liên kết cơ bản và quan trọng nhất trong kiểm tra chất lượng. Nó liên quan trực tiếp đến việc việc dập có thể đáp ứng các yêu cầu thiết kế và độ chính xác của lắp ráp hay không. Trong phép đo kích thước của các dấu nhôm, máy đo tọa độ ba chiều đã trở thành công cụ ưa thích với chức năng đo độ chính xác và độ chính xác cao của nó. Máy đo tọa độ ba chiều có thể đo chính xác các tham số kích thước khác nhau như chiều dài, chiều rộng, chiều cao, khẩu độ, lỗi hình dạng, v.v. của các bộ phận dập bằng cách di chuyển đầu dò trên ba trục tọa độ vuông góc lẫn nhau. Trong quá trình sản xuất các bộ phận dập nhôm cho các xi lanh động cơ ô tô, máy đo tọa độ ba chiều có thể đo chính xác đường kính, độ chính xác vị trí, độ phẳng, v.v. Độ chính xác đo lường của nó thường có thể đạt đến cấp Micron, có thể đáp ứng nhu cầu đo lường của các bộ phận dập nhôm có độ chính xác cao. Ngoài máy đo tọa độ ba chiều, máy đo laser cũng đóng một vai trò quan trọng trong phép đo kích thước. Máy đo laser sử dụng nguyên tắc phản xạ của chùm tia laser để đo nhanh và không tiếp xúc với kích thước và hình dạng của các bộ phận dập. Nó có những ưu điểm của tốc độ đo nhanh, độ chính xác cao và hoạt động thuận tiện. Trong lĩnh vực hàng không vũ trụ, đối với một số bộ phận dập nhôm với các hình dạng phức tạp và các yêu cầu chính xác kích thước cực cao, máy đo laser có thể nhận ra việc đo và phân tích nhanh chóng các hình dạng ba chiều của chúng và cung cấp hỗ trợ dữ liệu chính xác để kiểm soát chất lượng sản phẩm.

Kiểm tra ngoại hình là một phần không thể thiếu của kiểm tra chất lượng. Nó chủ yếu được sử dụng để phát hiện liệu có những khiếm khuyết như vết nứt, vết trầy xước, nếp nhăn, biến dạng, v.v. trên bề mặt của các bộ phận dập. Những khiếm khuyết này sẽ không chỉ ảnh hưởng đến chất lượng ngoại hình của các bộ phận dập mà còn có thể có tác động nghiêm trọng đến hiệu suất và tuổi thọ dịch vụ của chúng. Trong kiểm tra ngoại hình, kiểm tra trực quan là một trong những phương pháp được sử dụng phổ biến nhất. Các thanh tra trực tiếp quan sát bề mặt của các bộ phận dập với đôi mắt trần trụi của họ, và tìm thấy các khuyết tật bề mặt với trải nghiệm phong phú và quan sát sắc sảo của họ. Đối với một số khiếm khuyết tinh tế khó quan sát trực tiếp với mắt thường, chúng có thể được kiểm tra với sự trợ giúp của kính lúp, kính hiển vi và các công cụ khác. Trong việc sản xuất các bộ phận dập nhôm cho vỏ thiết bị điện tử, các thanh tra viên sẽ quan sát cẩn thận xem liệu có vết trầy xước, vết trầy xước và các khiếm khuyết khác trên bề mặt nhà ở hay không, bởi vì những khiếm khuyết này sẽ ảnh hưởng trực tiếp đến ngoại hình và khả năng cạnh tranh thị trường của sản phẩm. Đánh bóng bằng dầu và kiểm tra cảm ứng cũng là các phương pháp thường được sử dụng trong kiểm tra ngoại hình. Đánh bóng bằng dầu có thể loại bỏ thang đo oxit và các phần nhô ra nhỏ trên bề mặt của các bộ phận dập, làm cho các khuyết tật bề mặt rõ ràng và dễ kiểm tra hơn. Kiểm tra cảm ứng là thanh tra đeo găng tay và chạm vào bề mặt của các bộ phận dập bằng tay để cảm nhận sự bằng phẳng và mịn màng của bề mặt, để tìm thấy các khuyết tật bề mặt như trầy xước và nếp nhăn. Trong việc sản xuất các bộ phận dập nhôm cho vỏ cơ thể ô tô, kiểm tra cảm ứng là một phương pháp kiểm tra xuất hiện quan trọng có thể tìm thấy các khuyết tật tinh tế trên bề mặt của vỏ.

Kiểm tra tài sản cơ học là một trong những phương tiện chính để đánh giá chất lượng của dấu nhôm. Nó chủ yếu được sử dụng để phát hiện các chỉ số thuộc tính cơ học như sức mạnh, độ cứng, độ bền và hiệu suất mệt mỏi của các dấu. Các chỉ số này có liên quan trực tiếp đến độ tin cậy và an toàn của việc đóng dấu trong sử dụng thực tế. Kiểm tra độ bền kéo là một trong những phương pháp được sử dụng phổ biến nhất trong kiểm tra tính chất cơ học. Bằng cách áp dụng sức căng dọc trục cho việc dập, đường cong căng thẳng trong quá trình kéo dài được đo để có được các chỉ số thuộc tính cơ học như cường độ năng suất, độ bền kéo và độ giãn dài của việc dập. Trong quá trình sản xuất tem nhôm cho các bộ phận ô tô, các thử nghiệm kéo dài có thể được sử dụng để phát hiện độ bền và độ dẻo của các bộ phận để đảm bảo rằng chúng sẽ không phá vỡ hoặc biến dạng quá mức khi chịu lực bên ngoài. Kiểm tra độ cứng đánh giá độ cứng của các dấu bằng cách đo khả năng của bề mặt của việc dập để chống lại vết lõm. Các phương pháp kiểm tra độ cứng thường được sử dụng bao gồm kiểm tra độ cứng của Rockwell, kiểm tra độ cứng của Brinell, kiểm tra độ cứng của Vickers, v.v ... Các phương pháp thử nghiệm khác nhau phù hợp cho các vật liệu và phạm vi độ cứng khác nhau. Trong lĩnh vực hàng không vũ trụ, đối với một số dấu nhôm cần phải chịu được căng thẳng cao, có thể sử dụng thử nghiệm độ cứng để phát hiện độ cứng bề mặt của chúng để đảm bảo rằng chúng có khả năng chống mài mòn và kháng mỏi trong quá trình sử dụng. Kiểm tra tác động được sử dụng để phát hiện độ bền của các bộ phận dập dưới tải trọng tác động. Độ bền được đánh giá bằng cách đo lường công việc hấp thụ tác động của các bộ phận dập trong thử nghiệm tác động. Trong việc sản xuất một số bộ phận dập nhôm cần chịu được tải trọng tác động, chẳng hạn như giá đỡ túi khí ô tô, các bộ phận cấu trúc hàng không vũ trụ, v.v., kiểm tra tác động là một phương pháp thử nghiệm thuộc tính cơ học không thể thiếu.

Phân tích kim loại là một phương pháp phát hiện hiểu sâu về cấu trúc bên trong và hiệu suất của các bộ phận dập nhôm. Nó có thể tiết lộ các đặc tính cấu trúc vi mô của vật liệu, chẳng hạn như kích thước hạt, trạng thái ranh giới hạt, thành phần pha, v.v., bằng cách quan sát và phân tích cấu trúc kim loại của các bộ phận dập, để đánh giá chất lượng và hiệu suất của các bộ phận dập. Quá trình phân tích kim loại bao gồm lấy mẫu, inlaying, mài, đánh bóng, ăn mòn và các bước khác. Đầu tiên, chọn các mẫu đại diện từ các bộ phận dập, và sau đó inlay các mẫu trong các vật liệu phù hợp để xử lý và quan sát tiếp theo. Sau đó, mài và đánh bóng các mẫu dát để làm cho bề mặt của chúng phản chiếu hoàn thiện. Cuối cùng, sử dụng các tác nhân ăn mòn thích hợp để ăn mòn bề mặt của các mẫu để làm cho cấu trúc kim loại xuất hiện, để tạo điều kiện cho việc quan sát và phân tích dưới kính hiển vi. Trong việc sản xuất các bộ phận dập nhôm cho bánh xe hợp kim nhôm, phân tích kim loại có thể được sử dụng để phát hiện kích thước hạt và phân phối của trung tâm bánh xe, và đánh giá chất lượng đúc và hiệu quả xử lý nhiệt của nó. Thông qua phân tích kim loại, có thể tìm thấy liệu có các khiếm khuyết như lỗ chân lông, co ngót, vùi, v.v. bên trong trung tâm bánh xe, cũng như liệu các hạt có thô và không đồng đều, để thực hiện các biện pháp kịp thời để cải thiện và cải thiện chất lượng và hiệu suất của trung tâm bánh xe.

(Ii) Phân tích khiếm khuyết và chiến lược cải tiến

Trong quá trình sản xuất các bộ phận dập nhôm, mặc dù có một loạt các biện pháp kiểm soát chất lượng nghiêm ngặt, các khiếm khuyết khác nhau như vết nứt, nếp nhăn, biến dạng, trầy xước bề mặt, v.v. vẫn có thể xảy ra. Những khiếm khuyết này sẽ không chỉ ảnh hưởng đến chất lượng và hiệu suất của các bộ phận dập mà còn có thể gây ra việc loại bỏ sản phẩm và tăng chi phí sản xuất. Do đó, phân tích chuyên sâu về nguyên nhân của các khiếm khuyết này và đề xuất các biện pháp phòng ngừa và cải tiến tương ứng có ý nghĩa lớn trong việc cải thiện chất lượng và hiệu quả sản xuất của các bộ phận dập nhôm.

Vết nứt là một trong những khiếm khuyết phổ biến và nghiêm trọng hơn trong các bộ phận dập nhôm. Họ sẽ giảm đáng kể sức mạnh và độ tin cậy của các bộ phận dập, và thậm chí khiến sản phẩm bị phá vỡ trong quá trình sử dụng. Các nguyên nhân chính của các vết nứt bao gồm các khiếm khuyết trong chính vật liệu, các thông số quy trình dập không hợp lý, và các vấn đề thiết kế khuôn và sản xuất. Các tạp chất, lỗ chân lông, sự phân biệt và các khiếm khuyết khác trong vật liệu hợp kim nhôm sẽ làm giảm độ bền và độ dẻo của vật liệu, giúp việc dập các bộ phận dễ dàng bị nứt khi bị ép buộc. Trong một số tấm hợp kim nhôm, nếu có nhiều hạt tạp chất hơn, các hạt tạp chất này sẽ trở thành điểm bắt đầu của các vết nứt. Trong quá trình dập, vì căng thẳng tập trung, các vết nứt sẽ dần hình thành xung quanh các hạt tạp chất và mở rộng đến các khu vực xung quanh. Các thông số quy trình dập không hợp lý, chẳng hạn như khoảng cách trống quá nhỏ, hệ số vẽ quá nhỏ và tốc độ dập quá nhanh, cũng có thể gây ra các vết nứt trong các bộ phận dập. Nếu khoảng cách trống quá nhỏ, lực trống sẽ tăng lên và ứng suất cắt trên vật liệu trong quá trình trống sẽ quá lớn, rất dễ bị nứt; Nếu hệ số bản vẽ quá nhỏ, mức độ biến dạng của vật liệu trong quá trình vẽ sẽ quá lớn, vượt quá giới hạn nhựa của vật liệu, do đó gây ra các vết nứt; Nếu tốc độ dập quá nhanh, vật liệu sẽ không có đủ thời gian để biến dạng hoàn toàn trong quá trình dập, dẫn đến nồng độ ứng suất, cũng dễ gây ra vết nứt. Các vấn đề trong thiết kế khuôn và sản xuất, chẳng hạn như bán kính phi lê khuôn quá nhỏ, độ nhám bề mặt khuôn lớn, cấu trúc khuôn không hợp lý, v.v., cũng có thể gây ra các vết nứt trong các bộ phận dập. Bán kính phi lê khuôn quá nhỏ sẽ làm tăng điện trở của vật liệu trong quá trình dòng chảy, dẫn đến nồng độ ứng suất, rất dễ gây ra các vết nứt; Độ nhám bề mặt khuôn lớn sẽ làm tăng ma sát giữa vật liệu và khuôn, gây ra ứng suất không đồng đều trên vật liệu trong quá trình dập, do đó gây ra các vết nứt; Cấu trúc khuôn không hợp lý, chẳng hạn như độ cứng của khuôn không đủ và độ chính xác hướng dẫn kém, sẽ khiến khuôn biến dạng trong quá trình dập, gây ra lực không đồng đều trên các bộ phận dập và vết nứt.

Để ngăn ngừa và cải thiện các khiếm khuyết vết nứt, trước tiên chúng ta phải kiểm soát nghiêm ngặt chất lượng của vật liệu hợp kim nhôm, tăng cường kiểm tra và sàng lọc nguyên liệu thô, đảm bảo thành phần hóa học và cấu trúc tổ chức của các vật liệu đáp ứng các yêu cầu và giảm khiếm khuyết bên trong vật liệu. Phân tích thành phần hóa học và kiểm tra kim loại được thực hiện trên từng lô các tấm hợp kim nhôm để đảm bảo rằng hàm lượng tạp chất trong vật liệu nằm trong phạm vi cho phép, kích thước hạt là đồng nhất và không có hiện tượng phân biệt rõ ràng. Điều chỉnh hợp lý các thông số quy trình dập, tối ưu hóa khoảng cách trống, vẽ hệ số, tốc độ dập và các tham số khác theo đặc điểm của vật liệu hợp kim nhôm và hình dạng và kích thước của các bộ phận dập, để vật liệu có thể bị biến dạng trong quá trình dập để tránh tập trung ứng suất. Thông qua các thí nghiệm và phân tích mô phỏng, xác định khoảng cách trống tối ưu và hệ số vẽ để đảm bảo rằng các bộ phận dập sẽ không tạo ra các vết nứt trong quá trình trống và vẽ. Cũng cần phải tối ưu hóa quy trình thiết kế khuôn và sản xuất, tăng bán kính fillet khuôn, giảm độ nhám bề mặt khuôn, thiết kế hợp lý cấu trúc khuôn, cải thiện độ cứng của khuôn và hướng dẫn độ chính xác, để khuôn có thể hoạt động ổn định trong quá trình dập và giảm nồng độ ứng suất của các bộ phận dập. Trong giai đoạn thiết kế khuôn, sử dụng phần mềm thiết kế nâng cao để phân tích mô phỏng để tối ưu hóa cấu trúc và các tham số của khuôn; Trong quy trình sản xuất khuôn, sử dụng các thiết bị và quy trình xử lý chính xác cao để đảm bảo độ chính xác và chất lượng bề mặt của khuôn.

Vòng nhăn là một khiếm khuyết phổ biến khác của các bộ phận dập nhôm trong quá trình dập, sẽ ảnh hưởng đến chất lượng ngoại hình và độ chính xác kích thước của các bộ phận dập và giảm hiệu suất và độ tin cậy của sản phẩm. Các nguyên nhân chính của nếp nhăn là lực trống không đủ, dòng vật liệu không đồng đều và hệ số vẽ quá mức. Lực trống không đủ sẽ làm cho tấm không thể bị hạn chế một cách hiệu quả trong quá trình dập, dẫn đến sự mất ổn định cục bộ của vật liệu và nếp nhăn. Trong quá trình vẽ sâu của vỏ ô tô, nếu lực trống là không đủ, các nếp nhăn sẽ xuất hiện ở rìa của vỏ. Dòng vật liệu không đồng đều cũng là một trong những lý do quan trọng để nếp nhăn. Khi vật liệu chảy trong khuôn, nếu điện trở không đồng đều, nó sẽ gây ra sự tích lũy cục bộ của vật liệu và nếp nhăn. Hình dạng phức tạp của khuôn và sự sắp xếp không hợp lý của các sườn vẽ sẽ ảnh hưởng đến tính đồng nhất của dòng vật liệu. Nếu hệ số bản vẽ quá lớn, mức độ biến dạng của vật liệu trong quá trình vẽ sâu sẽ quá lớn, vượt quá mức độ biến dạng quan trọng của vật liệu, do đó gây ra nếp nhăn.

Để ngăn ngừa và cải thiện các khiếm khuyết nếp nhăn, cần phải tăng lực trống để đảm bảo rằng tấm có thể bị hạn chế một cách hiệu quả trong quá trình dập và ngăn chặn sự bất ổn cục bộ của vật liệu. Bằng cách điều chỉnh cấu trúc và các tham số của vòng giữ trống, hoặc sử dụng trống thủy lực và các phương pháp khác, kích thước và độ ổn định của lực trống có thể được tăng lên. Điều chỉnh hợp lý bố cục và chiều cao của sườn vẽ, tối ưu hóa hình dạng và kích thước của chỗ trống, để vật liệu có thể chảy đều trong khuôn và tránh tích lũy cục bộ. Theo hình dạng và kích thước của các bộ phận dập, một bố cục hợp lý và chiều cao của sườn vẽ được thiết kế để làm cho điện trở của vật liệu trong quá trình đồng phục quá trình dòng chảy; Bằng cách tối ưu hóa hình dạng và kích thước của chỗ trống, biến dạng của vật liệu trong quá trình dập đồng đều hơn. Cũng cần phải chọn một hệ số bản vẽ phù hợp. Theo hiệu suất của vật liệu hợp kim nhôm và hình dạng và kích thước của các bộ phận dập, hệ số vẽ được xác định hợp lý để tránh biến dạng quá mức của vật liệu do hệ số vẽ quá mức. Thông qua các thí nghiệm và phân tích mô phỏng, hệ số bản vẽ tối ưu được xác định để đảm bảo rằng các bộ phận dập sẽ không nhăn trong quá trình vẽ.

Biến dạng là một khiếm khuyết khác có thể xảy ra trong quá trình dập của các bộ phận dập nhôm. Nó sẽ khiến độ chính xác và độ chính xác của hình dạng của các bộ phận dập giảm, ảnh hưởng đến việc lắp ráp và sử dụng hiệu suất của sản phẩm. Những lý do chính cho biến dạng là độ chính xác của sản xuất nấm mốc không đủ, quá trình dập không ổn định, độ lệch độ dày vật liệu, v.v ... Không đủ độ chính xác của sản xuất nấm mốc sẽ khiến kích thước và hình dạng của khuôn bị lệch khỏi các yêu cầu thiết kế, dẫn đến lực không đồng đều đối với các bộ phận dập trong quá trình dập, dẫn đến biến dạng. Độ lệch kích thước khoang của khuôn, lỗi đồng tâm giữa lõi và khoang, v.v ... sẽ ảnh hưởng đến độ chính xác và độ chính xác của hình dạng của các bộ phận dập. Quá trình dập không ổn định. Nếu các tham số như tốc độ dập và áp suất dao động rất nhiều, lực trên các bộ phận dập trong quá trình dập sẽ không ổn định và biến dạng. Độ lệch độ dày vật liệu sẽ gây ra biến dạng không đồng đều của các bộ phận dập trong quá trình dập, dẫn đến biến dạng.

Để ngăn ngừa và cải thiện các khiếm khuyết biến dạng, cần phải cải thiện độ chính xác sản xuất của khuôn, áp dụng các thiết bị và quy trình xử lý tiên tiến, kiểm soát nghiêm ngặt độ chính xác và độ chính xác của khuôn mẫu của khuôn và đảm bảo rằng chất lượng sản xuất của khuôn đáp ứng các yêu cầu thiết kế. Trong quy trình sản xuất khuôn, các thiết bị chế biến chính xác cao, như trung tâm gia công CNC và máy cắt dây dây chậm, được sử dụng để xử lý chính xác các phần khác nhau của khuôn; Tăng cường kiểm soát chất lượng của quy trình sản xuất khuôn, sử dụng các dụng cụ đo ba tọa độ và các thiết bị thử nghiệm khác để thực hiện phát hiện thời gian thực về kích thước và hình dạng của khuôn, và nhanh chóng khám phá và chính xác các lỗi xử lý. Tối ưu hóa quá trình dập, kiểm soát tính ổn định của các tham số như tốc độ dập và áp suất và đảm bảo tiến trình trơn tru của quá trình dập. Bằng cách áp dụng các thiết bị dập và hệ thống điều khiển tiên tiến, có thể kiểm soát chính xác các thông số như tốc độ dập và áp suất; Tăng cường bảo trì và bảo trì thiết bị dập để đảm bảo hoạt động bình thường của thiết bị và giảm biến động tham số. Cũng cần phải kiểm soát nghiêm ngặt độ dày vật liệu và tiến hành kiểm tra độ dày trên từng lô các tấm hợp kim nhôm để đảm bảo độ dày vật liệu đáp ứng các yêu cầu và tránh biến dạng các bộ phận dập do độ lệch độ dày vật liệu. Thiết lập một hệ thống kiểm tra vật liệu hoàn chỉnh, tiến hành kiểm tra ngẫu nhiên và kiểm tra đầy đủ về độ dày của vật liệu, và nhanh chóng khám phá và xử lý các vật liệu với độ dày không đủ tiêu chuẩn.

Surface Scratches là một trong những khiếm khuyết xuất hiện phổ biến của các bộ phận dập nhôm trong quá trình dập. Nó sẽ ảnh hưởng đến chất lượng bề mặt và tính thẩm mỹ của các bộ phận dập và giảm khả năng cạnh tranh thị trường của các sản phẩm. Các nguyên nhân chính của các vết trầy xước bề mặt là bề mặt khuôn thô, chất nước ngoài, ma sát quá mức giữa vật liệu và khuôn trong quá trình dập, v.v ... Bề mặt khuôn thô sẽ khiến vật liệu có ma sát lớn hơn với bề mặt khuôn trong quá trình dập, dễ gây ra vết trầy xước bề mặt. Trong quá trình sử dụng khuôn, bề mặt sẽ dần mặc và độ nhám sẽ tăng lên. Nếu nó không được duy trì và sửa chữa kịp thời, nó sẽ gây ra các vết trầy xước trên bề mặt của phần dập. Chất nước ngoài trên bề mặt khuôn, chẳng hạn như bụi, hồ sơ sắt, v.v., cũng sẽ làm trầy xước bề mặt của vật liệu trong quá trình dập. Ma sát quá mức giữa vật liệu và khuôn trong quá trình dập, chẳng hạn như sử dụng chất bôi trơn không đúng cách, tốc độ dập quá mức, v.v., cũng sẽ gây ra vết trầy xước bề mặt.