1. Định nghĩa và những điều cơ bản của các bộ phận dập sắt

1.1 Các bộ phận dập sắt là gì?

Các bộ phận dập sắt là các thành phần được định hình từ các tấm sắt hoặc cuộn dây thông qua quá trình dập. Quá trình này liên quan đến việc sử dụng chết và ép để áp dụng lực, khiến vật liệu sắt biến dạng về mặt nhựa và mang hình dạng mong muốn. Sắt được sử dụng có thể khác nhau, bao gồm cả thép nhẹ, được biết đến với khả năng định dạng và hàn tốt, và có thể dễ dàng được định hình thành các bộ phận khác nhau. Ví dụ, trong ngành công nghiệp ô tô, nhiều tấm cơ thể và các thành phần cấu trúc được làm từ thép nhẹ thông qua việc dập.

1.2 Tầm quan trọng của sắt trong việc dập

Sắt là một vật liệu ưa thích để dập vì một số lý do. Đầu tiên, nó có sức mạnh tương đối cao, điều này rất quan trọng đối với các bộ phận cần phải chịu được căng thẳng cơ học. Ví dụ, trong sản xuất máy móc, các bộ phận dập sắt được sử dụng trong bánh răng và trục, nơi chúng phải chịu đựng các lực quan trọng trong quá trình hoạt động. Thứ hai, sắt là chi phí - hiệu quả so với một số kim loại khác như đồng hoặc nhôm. Chi phí này - Lợi thế làm cho nó phù hợp cho sản xuất quy mô lớn trong các ngành công nghiệp như hàng tiêu dùng, nơi kiểm soát chi phí là một yếu tố chính.

2. Quá trình sản xuất các bộ phận dập sắt

2.1 Chuẩn bị vật liệu

Quá trình bắt đầu với việc chọn cẩn thận các vật liệu sắt thích hợp. Độ dày và chất lượng của các tấm sắt là yếu tố quan trọng. Ví dụ, các tấm mỏng hơn thường được sử dụng cho các bộ phận đòi hỏi ít sức mạnh nhưng hình dạng phức tạp hơn, như các thành phần điện nhỏ. Sau khi được chọn, các tấm được cắt theo kích thước và hình dạng cần thiết, thường sử dụng các máy cắt. Bước cắt trước này đảm bảo rằng tài liệu đã sẵn sàng cho các hoạt động dập tiếp theo.

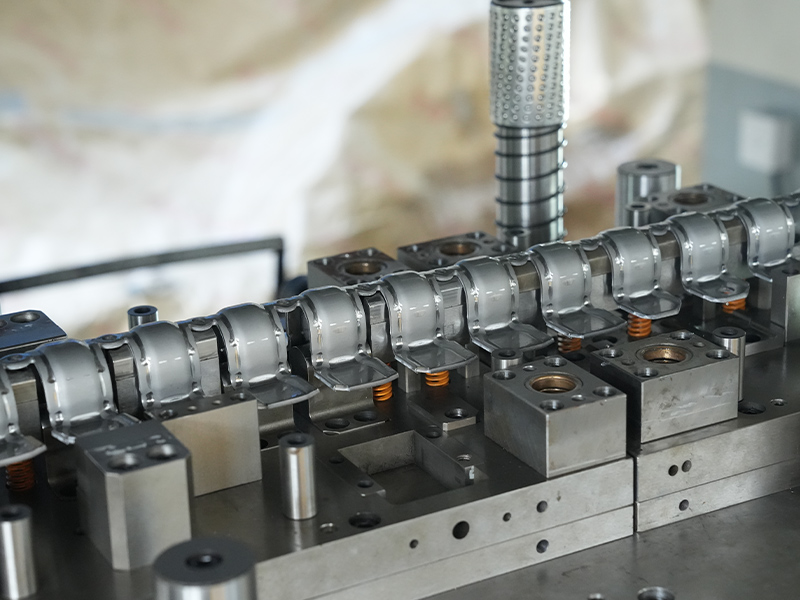

2.2 Hoạt động dập

2.2.1 đấm

Punching là một trong những hoạt động dập chính. Trong quá trình này, một cú đấm (một con đực) bị ép buộc qua tấm sắt chống lại một cái chết (một cái chết nữ), tạo ra các lỗ hoặc hình dạng. Ví dụ, trong việc sản xuất các lưới thông gió, đấm được sử dụng để tạo ra nhiều lỗ nhỏ. Độ chính xác của quá trình đấm phụ thuộc rất nhiều vào chất lượng của các khuôn và độ chính xác của báo chí.

2.2.2 uốn

Uốn cong được sử dụng để định hình tấm sắt thành các góc hoặc đường cong. Tấm sắt được đặt giữa một cú đấm và một cái chết, và cú đấm áp dụng lực để uốn cong vật liệu. Hoạt động này thường được thấy trong việc sản xuất dấu ngoặc và khung. Ví dụ, các dấu ngoặc được sử dụng để hỗ trợ thiết bị điện thường được chế tạo bằng cách uốn các tấm sắt. Góc uốn và bán kính cần được kiểm soát cẩn thận để đáp ứng các yêu cầu thiết kế.

2.2.3 Vẽ sâu

Deep Vẽ là một hoạt động dập phức tạp hơn được sử dụng để tạo ra các phần ba chiều. Một tấm sắt phẳng được kéo vào một khoang chết để tạo thành một cốc - như hoặc hình dạng phức tạp hơn. Bể nhiên liệu ô tô thường được sản xuất thông qua bản vẽ sâu của tấm sắt. Quá trình này đòi hỏi phải kiểm soát chính xác lực trống - lực giữ, tốc độ đấm và thiết kế khuôn để ngăn ngừa các khiếm khuyết như nhăn hoặc xé vật liệu.

2.3 Bài viết - Điều trị dập

2.3.1 Deburring

Sau khi dập, các bộ phận thường có các cạnh sắc và burrs. Deburring là cần thiết để loại bỏ những khiếm khuyết này. Điều này có thể được thực hiện thông qua các phương pháp cơ học như mài hoặc sử dụng các công cụ gỡ lỗi. Deburring không chỉ cải thiện sự an toàn của việc xử lý các bộ phận mà còn tăng cường ngoại hình và chức năng của chúng. Ví dụ, trong các phần cần được lắp ráp, các Burrs có thể can thiệp vào sự phù hợp thích hợp.

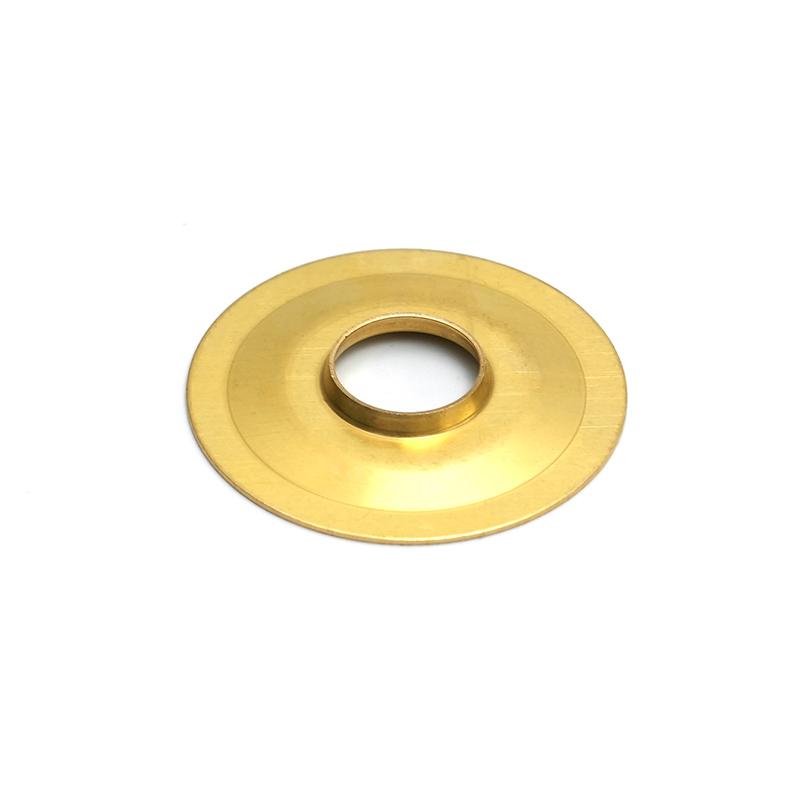

2.3.2 Hoàn thiện bề mặt

Hoàn thiện bề mặt được thực hiện để cải thiện khả năng chống ăn mòn và sự xuất hiện của các bộ phận dập sắt. Một phương pháp phổ biến là mạ điện, trong đó một lớp kim loại mỏng như kẽm hoặc niken được lắng đọng trên bề mặt của phần sắt. Vật liệu kẽm, còn được gọi là mạ kẽm, được sử dụng rộng rãi để bảo vệ các bộ phận sắt khỏi rỉ sét, đặc biệt là trong các ứng dụng ngoài trời. Một lựa chọn khác là vẽ, có thể cung cấp cả bảo vệ và hoàn thiện trang trí.

3. Các ứng dụng của các bộ phận dập sắt

3.1 Ngành công nghiệp ô tô

Trong ngành công nghiệp ô tô, các bộ phận dập sắt được sử dụng rộng rãi. Các tấm cơ thể, chẳng hạn như cửa ra vào, mũ trùm đầu và chắn bùn, được làm từ tấm sắt thông qua việc dập. Những bộ phận này cần phải nhẹ nhưng mạnh mẽ để đảm bảo sự an toàn và hiệu suất của chiếc xe. Ngoài ra, các thành phần cấu trúc như các bộ phận khung gầm và giá treo cũng là các bộ phận dập sắt. Ví dụ, khung xe của một chiếc xe được tạo thành từ nhiều bộ phận sắt đóng dấu cung cấp độ cứng và hỗ trợ cần thiết.

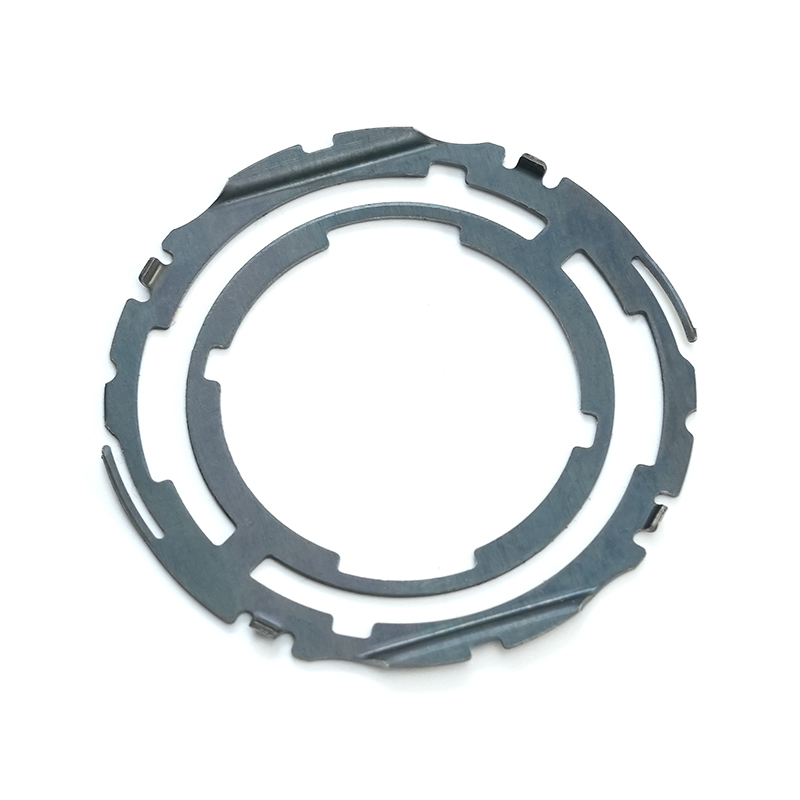

3.2 Ngành điện tử

Ngành công nghiệp điện tử sử dụng các bộ phận dập sắt trong các ứng dụng khác nhau. Ví dụ, trong việc sản xuất vỏ điện tử, các tấm sắt được đóng dấu vào các hình dạng cần thiết để chứa các thành phần điện tử. Những vỏ bọc này cần phải được tốt - hình thành để bảo vệ các thiết bị điện tử tinh tế bên trong khỏi các yếu tố bên ngoài như bụi và độ ẩm. Các bộ phận dập sắt cũng được sử dụng trong việc sản xuất tản nhiệt, giúp làm tiêu tan nhiệt được tạo ra bởi các thiết bị điện tử. Các hình dạng chính xác của tản nhiệt đạt được thông qua việc dập để tối đa hóa nhiệt của chúng.

3.3 Sản xuất máy móc và thiết bị

Trong sản xuất máy móc và thiết bị, các bộ phận dập sắt đóng một vai trò quan trọng. Bánh răng, là các thành phần thiết yếu trong nhiều máy móc, thường được làm từ sắt thông qua việc dập và các quy trình gia công tiếp theo. Quá trình dập giúp tạo ra hình dạng cơ bản của thiết bị, và sau đó các hoạt động gia công được thực hiện để đạt được độ chính xác cần thiết. Các bộ phận khác như khung máy và giá đỡ cũng thường được làm bằng các bộ phận dập sắt. Những bộ phận này cần phải đủ mạnh để hỗ trợ các thành phần khác nhau của máy móc và chịu được các ứng suất cơ học trong quá trình hoạt động.

4. Ưu điểm của các bộ phận dập sắt

4.1 Hiệu quả sản xuất cao

Quá trình dập có hiệu quả cao cho sản xuất hàng loạt. Khi các khuôn được thiết kế và thiết lập, một số lượng lớn các bộ phận có thể được sản xuất trong một thời gian ngắn. Các máy ép hiện đại có thể hoạt động ở tốc độ cao, với một số khả năng thực hiện hàng trăm hoạt động dập mỗi phút. Sản xuất tốc độ cao này làm cho các bộ phận dập sắt phù hợp cho các ngành công nghiệp có nhu cầu khối lượng cao, chẳng hạn như các ngành công nghiệp hàng hóa và ô tô.

4.2 Chi phí - Hiệu quả

Như đã đề cập trước đó, sắt là một vật liệu tương đối rẻ tiền. Ngoài chi phí vật liệu thấp, quá trình dập có chi phí - hiệu quả cho việc sản xuất quy mô lớn. Việc sử dụng Dies cho phép sản xuất các bộ phận nhất quán với chất thải vật liệu tối thiểu. Một khi khoản đầu tư ban đầu vào việc thực hiện được thực hiện, chi phí mỗi phần sẽ giảm đáng kể khi khối lượng sản xuất tăng. Chi phí này - Hiệu quả làm cho các bộ phận dập sắt trở thành một lựa chọn hấp dẫn cho các nhà sản xuất muốn giảm chi phí sản xuất.

4.3 Độ chính xác chiều tốt

Việc dập có thể đạt được độ chính xác chiều cao. Độ chính xác của các khuôn và sự kiểm soát của quá trình dập đảm bảo rằng các bộ phận được sản xuất đáp ứng dung sai kích thước cần thiết. Độ chính xác này là rất quan trọng đối với các phần cần được lắp ráp với các thành phần khác. Ví dụ, trong ngành công nghiệp ô tô, các bộ phận như gắn động cơ cần có kích thước chính xác để đảm bảo phù hợp và chức năng phù hợp trong khoang động cơ.

5. Những thách thức và giải pháp trong dập sắt

5.1 Tài liệu - Những thách thức liên quan

5.1.1 Sự thay đổi về chất lượng vật liệu

Chất lượng của vật liệu sắt có thể thay đổi từ lô này sang lô khác. Điều này có thể dẫn đến sự khác biệt về tính định dạng và tính chất cơ học của vật liệu, ảnh hưởng đến quá trình dập. Ví dụ, nếu tấm sắt có độ cứng không nhất quán, nó có thể gây ra biến dạng không đồng đều trong quá trình dập. Để giải quyết vấn đề này, các nhà sản xuất nên lấy nguồn tài liệu từ các nhà cung cấp đáng tin cậy và tiến hành thử nghiệm vật liệu kỹ lưỡng trước khi sản xuất. Việc thực hiện một hệ thống kiểm soát chất lượng cho các vật liệu đến có thể giúp đảm bảo rằng chỉ các vật liệu đáp ứng các tiêu chuẩn cần thiết được sử dụng.

5.1.2 Biến thể độ dày vật liệu

Sự thay đổi nhỏ về độ dày của tấm sắt cũng có thể gây ra vấn đề trong việc dập. Các khu vực dày hơn hoặc mỏng hơn trong tấm có thể dẫn đến kết quả không nhất quán, chẳng hạn như sự khác biệt về độ sâu của các phần vẽ hoặc độ chính xác của các lỗ đục lỗ. Để giảm thiểu điều này, các nhà sản xuất có thể sử dụng các kỹ thuật đo lường nâng cao để phát hiện các biến thể độ dày trong vật liệu trước khi dập. Ngoài ra, việc điều chỉnh các tham số dập, chẳng hạn như lực đấm hoặc lực giữ trống, dựa trên độ dày đo có thể giúp cải thiện chất lượng của các phần cuối cùng.

5.2 DIE - Những thách thức liên quan

5.2.1 Die Wear

Die Wear là một vấn đề phổ biến trong quá trình dập. Sự tiếp xúc lặp đi lặp lại giữa khuôn và vật liệu sắt trong quá trình dập có thể làm cho bề mặt khuôn bị hao mòn theo thời gian. Điều này có thể dẫn đến mất độ chính xác về chiều trong các phần được đóng dấu và sự gia tăng sự xuất hiện của các khuyết tật như Burrs. Để giảm hao mòn, vật liệu khuôn với độ cứng cao và khả năng chống mài mòn, chẳng hạn như thép công cụ, thường được sử dụng. Ngoài ra, áp dụng lớp phủ bề mặt cho các khuôn, chẳng hạn như lớp phủ titan nitride (TIN), có thể cải thiện hơn nữa khả năng chống mài mòn của chúng. Bảo trì khuôn thường xuyên, bao gồm làm sạch và đánh bóng, cũng rất cần thiết để kéo dài tuổi thọ của khuôn.

5.2.2 Độ phức tạp thiết kế khuôn

Thiết kế chết cho các bộ phận dập sắt phức tạp - có thể là một thách thức. Các khuôn cần được thiết kế theo cách mà nó có thể hình thành chính xác hình dạng mong muốn trong khi đảm bảo dòng vật liệu phù hợp trong quá trình dập. Đối với các bộ phận có hình học phức tạp, có thể cần nhiều hoạt động dập, điều này làm tăng thêm sự phức tạp của thiết kế khuôn. Để khắc phục điều này, các công cụ máy tính - Thiết kế hỗ trợ (CAD) và máy tính - Aided Engineering (CAE) được sử dụng. Các công cụ này cho phép các nhà thiết kế mô phỏng quá trình dập, phân tích dòng vật liệu và tối ưu hóa thiết kế khuôn trước khi sản xuất khuôn thực tế.

6. Xu hướng tương lai trong các bộ phận dập sắt

6.1 Ứng dụng Vật liệu nâng cao

Khi công nghệ tiến bộ, các loại vật liệu dựa trên sắt mới với các đặc tính được cải thiện đang được phát triển để dập các ứng dụng. Ví dụ, thép cao cấp cao (AHSS) đang ngày càng trở nên phổ biến trong ngành công nghiệp ô tô. Những thép này cung cấp tỷ lệ trọng lượng cao hơn - đến trọng lượng, có thể giúp giảm trọng lượng xe trong khi duy trì sự an toàn. Trong tương lai, chúng ta có thể hy vọng sẽ thấy việc sử dụng rộng rãi hơn các vật liệu tiên tiến như vậy trong các bộ phận dập sắt, dẫn đến các sản phẩm hiệu quả hơn và nhẹ hơn trong các ngành công nghiệp khác nhau.

6.2 Tự động hóa và độ chính xác trong việc dập

Tự động hóa được thiết lập để đóng một vai trò quan trọng trong tương lai của việc dập sắt. Dòng dập tự động có thể cải thiện hiệu quả sản xuất, giảm chi phí lao động và tăng cường tính nhất quán của chất lượng bộ phận. Robot có thể được sử dụng để tải và dỡ vật liệu, và các cảm biến nâng cao có thể giám sát quá trình dập theo thời gian thực, thực hiện các điều chỉnh khi cần thiết để đảm bảo hiệu suất tối ưu. Ngoài ra, việc sử dụng các máy ép được kiểm soát chính xác và các kỹ thuật làm chết nâng cao sẽ tiếp tục cải thiện độ chính xác kích thước của các bộ phận dập sắt, cho phép sản xuất các thành phần chất lượng cao và phức tạp hơn.

6.3 Thực hành dập bền vững

Với sự nhấn mạnh ngày càng tăng vào sự bền vững môi trường, ngành công nghiệp dập sắt cũng đang hướng tới các hoạt động thân thiện hơn sinh thái. Điều này bao gồm giảm chất thải vật liệu bằng cách tối ưu hóa các quy trình dập và tái chế sắt phế liệu. Các nhà sản xuất cũng đang khám phá việc sử dụng các nguồn năng lượng thay thế trong các cơ sở sản xuất của họ để giảm lượng khí thải carbon của họ. Trong tương lai, các hoạt động dập bền vững có khả năng trở thành một yêu cầu tiêu chuẩn và các công ty chấp nhận các thực tiễn này sẽ có lợi thế cạnh tranh trên thị trường.