Tìm hiểu nguyên nhân gốc rễ của hư hỏng bề mặt

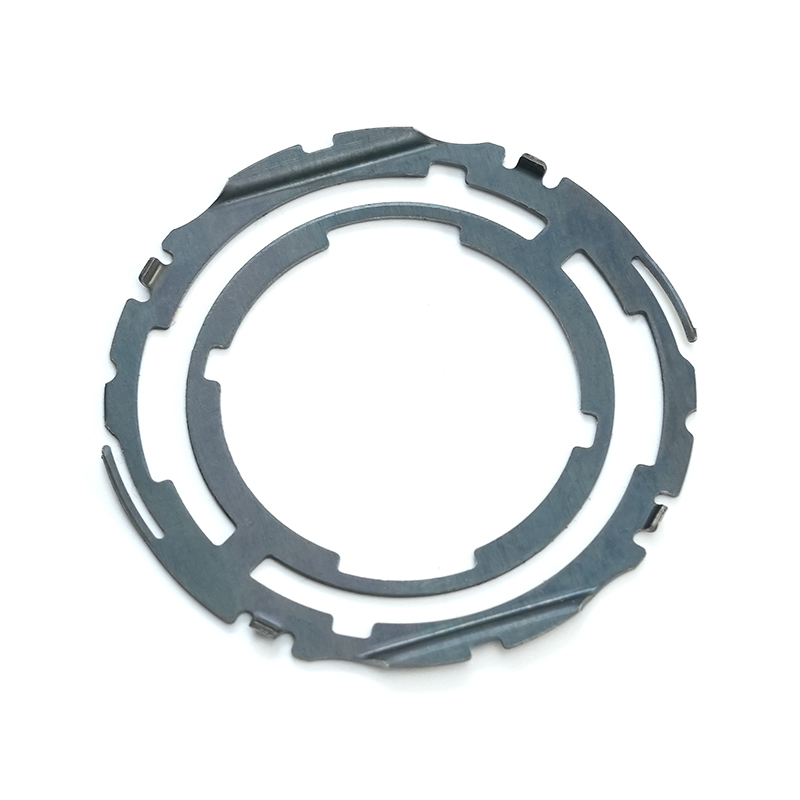

Ngăn ngừa trầy xước hiệu quả bắt đầu bằng việc hiểu chúng xảy ra ở đâu và như thế nào trong quy trình sản xuất. Thủ phạm chính không phải lúc nào cũng rõ ràng. Sự mài mòn có thể xảy ra trong quá trình đẩy bộ phận ra khỏi khuôn dập, trong quá trình xử lý và chuyển đổi giữa các hoạt động, trong thùng tote hoặc thùng chứa, trong các quy trình thứ cấp như mài giũa và thậm chí trong quá trình đóng gói cuối cùng. Độ cứng vốn có của thép không gỉ, trong khi chống lại sự biến dạng, có thể dễ bị mài mòn và tạo vết một cách đáng ngạc nhiên khi hai bề mặt kim loại trượt vào nhau dưới áp lực, chuyển vật liệu và tạo ra các vết xước rõ ràng. Nhận thức được những điểm bất đồng này là bước đầu tiên hướng tới việc thực hiện các biện pháp đối phó có mục tiêu.

Chiến lược chủ động: Phòng ngừa tại nguồn

Việc giảm thiểu thiệt hại phải bắt đầu ngay từ đầu quá trình sản xuất. Mục đích là tạo ra một môi trường nơi tiếp xúc bề mặt được kiểm soát, giảm nhẹ hoặc loại bỏ.

Thiết kế dụng cụ và khuôn để bảo vệ

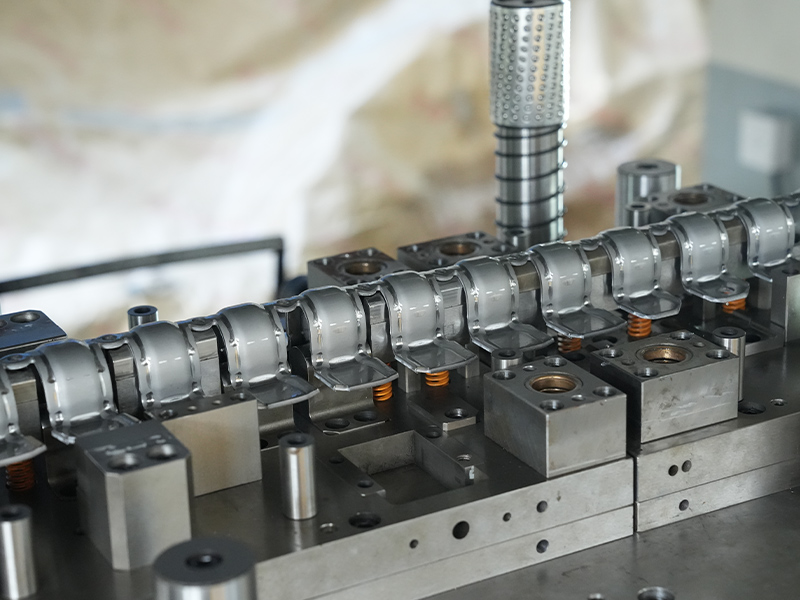

Việc thiết kế và bảo trì khuôn dập là rất quan trọng. Các thực hành chính bao gồm:

- Sử dụng các bề mặt khuôn được đánh bóng với bề mặt hoàn thiện chất lượng cao (ví dụ: đánh bóng gương số 8) ở những khu vực tiếp xúc với các bề mặt quan trọng của bộ phận.

- Chỉ định vật liệu khuôn phù hợp như thép công cụ cứng hoặc hạt dao cacbua để chống mài mòn có thể tạo ra các gờ và các điểm không hoàn hảo làm trầy xước các bộ phận.

- Triển khai hệ thống phóng có kiểm soát bằng cách sử dụng lò xo nitơ hoặc chốt đệm để đảm bảo các bộ phận được nhả ra trơn tru và không bị kéo lê trên bề mặt thép.

- Áp dụng các lớp phủ chuyên dụng, chẳng hạn như Titanium Nitride (TiN) hoặc Diamond-Like Carbon (DLC), cho các bộ phận khuôn để giảm ma sát và mài mòn do dính (trầy xước).

Lựa chọn vật liệu và quy trình

Việc chọn đúng loại thép không gỉ và các thông số quy trình có thể ảnh hưởng đáng kể đến độ nhạy bề mặt. Chất liệu được ủ hoặc mềm hơn có thể dễ bị trầy xước hơn vật liệu cứng hoàn toàn, mặc dù chúng dễ tạo hình hơn. Sử dụng màng bảo vệ, các lớp polymer bóc tách tạm thời được áp dụng cho phôi cuộn trước khi dập hoặc chất bôi trơn dạng lỏng có chất phụ gia chống trầy xước, tạo ra một rào cản hy sinh trong quá trình tạo hình và xử lý.

Giao thức xử lý: Yếu tố con người và quy trình làm việc

Ngay cả với dụng cụ hoàn hảo, việc xử lý không đúng cách vẫn là nguyên nhân hàng đầu gây hư hỏng. Việc thiết lập và thực thi các quy trình xử lý nghiêm ngặt là điều không thể thương lượng đối với các bộ phận có độ hoàn thiện cao.

- Đào tạo người vận hành: Nhân viên phải đeo găng tay cotton hoặc nitrile sạch, không có xơ để tránh dấu vân tay và tiếp xúc trực tiếp với kim loại. Họ phải được đào tạo để xử lý các bộ phận bằng các cạnh hoặc bề mặt không quan trọng.

- Thiết kế trạm làm việc: Sử dụng các bề mặt có đệm, không mài mòn (ví dụ: PVC, nỉ hoặc thảm silicon) tại tất cả các trạm làm việc, khu vực kiểm tra và trạm đóng gói.

- Tách và bảo quản các bộ phận: Không bao giờ để các bộ phận được dán tem bị xáo trộn hoặc cọ xát với nhau với số lượng lớn. Sử dụng dải ngăn, ngăn hoặc khe riêng lẻ trong khay. Để bảo quản trong quá trình, hãy xếp chồng các bộ phận bằng giấy hoặc xốp xen kẽ bảo vệ.

Môi trường được kiểm soát cho hoạt động thứ cấp

Các quy trình như hàn, mài, đánh bóng và làm sạch tiềm ẩn rủi ro cao. Cô lập các hoạt động này về mặt vật lý hoặc tạm thời khỏi các khu vực lắp ráp sạch sẽ. Nên sử dụng các dụng cụ và đồ đạc chuyên dụng để ngăn ngừa ô nhiễm chéo với thép cacbon hoặc các mảnh vụn mài mòn. Ví dụ: sử dụng bánh xe và bàn chải dây chỉ bằng thép không gỉ. Hệ thống làm sạch tự động (siêu âm, thụ động) được ưu tiên hơn so với chà thủ công, có thể gây ra vết xước không nhất quán.

Bao bì: Lớp phòng thủ cuối cùng

Đóng gói là bước quan trọng cuối cùng để bảo vệ tính nguyên vẹn của bề mặt trong quá trình vận chuyển. Bao bì phải cố định hoàn toàn bộ phận. Các phương pháp hiệu quả phổ biến bao gồm:

| Phương pháp đóng gói | Tốt nhất cho | Chất liệu chính |

| Bao bì VCI (Chất ức chế ăn mòn dễ bay hơi) | Ngăn chặn sự ăn mòn và mài mòn nhẹ | Giấy, xốp hoặc màng VCI |

| Khoang bọt tùy chỉnh | Các bộ phận có giá trị cao hoặc tinh tế với hình học phức tạp | Bọt polyetylen hoặc polyurethane |

| Khay nhựa chia ngăn | Các bộ phận từ nhỏ đến trung bình có khối lượng lớn | Nhựa tiêu tán tĩnh điện hoặc dẫn điện |

| Bọc co lại / căng với bộ bảo vệ cạnh | Các bộ phận lớn, phẳng hoặc các bộ phận lắp ráp | Màng polyetylen có tấm bảo vệ góc xốp |

Kiểm tra, phân loại và hành động khắc phục

Một quy trình kiểm soát chất lượng mạnh mẽ là điều cần thiết để phát hiện và giải quyết các khuyết tật bề mặt. Việc kiểm tra phải được thực hiện dưới ánh sáng được kiểm soát (thường là đèn LED trắng) ở các giai đoạn quan trọng: sau khi dán tem, sau các hoạt động thứ cấp và trước khi đóng gói cuối cùng. Thiết lập Giới hạn chất lượng được chấp nhận (AQL) rõ ràng, dựa trên mẫu đối với các vết xước bề mặt, xác định chiều dài, độ sâu và vị trí cho phép. Những bộ phận không phù hợp cần được cách ly. Đối với các khuyết tật nhỏ, có thể sử dụng quy trình đánh bóng được kiểm soát và phê duyệt bằng cách sử dụng chất mài mòn ngày càng mịn hơn (ví dụ: từ đai Scotch-Brite đến hợp chất đánh bóng hạt mịn) để làm lại, nhưng quy trình này phải được quản lý cẩn thận để tránh làm thay đổi các kích thước quan trọng.

Xây dựng văn hóa ý thức bề mặt

Cuối cùng, ngăn ngừa trầy xước trên Bộ phận dập thép không gỉ không phải là một sửa chữa một bước mà là một hệ thống toàn diện. Nó đòi hỏi sự cân nhắc tích hợp từ thiết kế ban đầu và kỹ thuật dụng cụ cho đến bến tàu. Các nhà sản xuất thành công nhất nuôi dưỡng một nền văn hóa trong đó mọi thành viên trong nhóm, từ người vận hành máy ép đến chuyên gia đóng gói, hiểu rõ vai trò của họ trong việc bảo toàn tính toàn vẹn bề mặt. Điều này đạt được thông qua đào tạo liên tục, quy trình vận hành tiêu chuẩn rõ ràng (SOP) để xử lý và đầu tư vào các vật liệu và thiết bị bảo vệ phù hợp, coi chúng không phải là chi phí mà là các biện pháp bảo vệ thiết yếu cho chất lượng sản phẩm và sự hài lòng của khách hàng.